Двигатель газ 53 в сборе бу

Содержание:

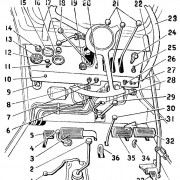

Головка цилиндров рис.1

Головка, общая для всех цилиндров, отлита из алюминиевого сплава и подвергнута термообработке (закалке и старению). Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя. Седла 19 всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки (на заводе перед сборкой головка нагревается до +170 °С, а седла охлаждаются примерно до −70«С; при этом седло свободно вставляется в гнездо в головке), а также достаточно большому коэффициенту линейного расширения материала седла, обеспечивается надежная и прочная посадка седла в гнезде.

Втулки клапанов, изготовленные из металлокерамики прессованием смеси из железного, медного и графитового порошков с последующим спеканием, обладают высокими антифрикционными качествами. Втулки так же, как и седла клапанов собираются с головкой, предварительно нагретой (втулки — охлажденные). Фаски в седлах и отверстия во втулках обрабатываются в сборе с головкой.

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 11 мм. Под гайки шпилек поставлены плоские стальные цианированные шайбы. Между головкой и блоком имеется прокладка из асбестового полотна, армированного металлическим каркасом и пропитанного графитом. Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1,5 мм.

Правильное положение головки на блоке обеспечивается двумя установленными штифтами-втулками, запрессованными в блок цилиндров (в бобышки шпилек крепления головки). Момент затяжки гаек крепления головки равен 7,3-7,8 кгс-м. Гайки затягиваются в последовательности, указанной на рисунке, т. е. от середины последовательно переходя к торцам (переднему и заднему). Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после его остывания затяжка гаек окажется неполной вследствие большой разницы в коэффициентах линейного расширения алюминиевого сплава и стали. Для равномерного и плотного прилегания головки к блоку и избежания его деформации затяжку следует делать в два приема: предварительно—с малым усилием и окончательно — с заданным усилием.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между носками коромысел и стержнями клапанов. При необходимости, зазоры надо отрегулировать.

Во время работы двигателя, особенно изношенного, кольца которого пропускают много масла, на стенках камеры сгорания . и днищах поршней отлагается слой нагара. Нагар ухудшает теплоотдачу через стенки в охлаждающую жидкость, в результате чего возникают местные перегревы, явления детонации и калильного зажигания; в результате мощность двигателя уменьшается, а расход топлива возрастает.

При появлении таких признаков следует снять головку и очистить камеру сгорания и днище поршня от нагара. Перед очисткой следует нагар смочить керосином. Это предотвращает распиливание нагара и предупреждает попадание ядовитой пыли в дыхательные пути.

При снятии головки цилиндров рекомендуется притереть клапаны.

Перед установкой головки цилиндров на место прокладку необходимо с обеих сторон натереть графитовым порошком. Это предотвращает ее прилипание к блоку и головке.

Головки цилиндров двигателей 24Д и 24-01 различаются степенью сжатия. Увеличение степени сжатия двигателя 24Д получено за счет дополнительной фрезеровки нижней плоскости головки на 3,6 мм (высота головки двигателя 24Д составляет 94,4 мм, высота головки двигателя 24-01 равна 98 мм).

Детали для сборки мотора

поршневая (многие рекомендуют костромскую ПОН, это действительно хороший выбор);медные уплотнительные кольца под гильзы;упорные шайбы коленчатого вала;комплект коренных вкладышей соответствующего размера;стопорные пластины для коренных крышек двигателя;поршневые кольца;сальниковая набивка;передний сальник коленчатого вала;дополнительные уплотнения задней коренной крышки (четверки);прокладка под головку;прокладка под бензонасос;прокладка помпы (если будете снимать);прокладка клапанной крышки (возможно);прокладка между коллектором и приемной трубой;латунные или медные гайки для крепления приемной трубы (их прелесть в том, что они не прикипают насмерть, а уж если вы их перед закручиванием смажете графитовой смазкой…);прокладка передней крышки ГРМ;прокладка поддона;запасная возвратная пружина выжимного подшипника, так как, скорее всего, вы забудете отцепить эту пружину при снятии мотора и она будет растянута или оборвана — не переживайте, это случается почти со всеми;новые патрубки системы охлаждения;подушки двигателя (скорее всего, у вас будет идеальная левая подушка и совершенно раздавленная правая).

Устройство и ремонт клапанного механизма

Почти все характеристики автомобильного двигателя зависят от состояния ГРМ

Клапанный механизм двигателей внутреннего сгорания — особый организм со своим режимом работы и со своими запросами к обслуживанию и качеству смазки. Если с обслуживанием еще кое-как сложилось, то масла в большинстве своем имеют сомнительную репутацию, и зачастую наклейка Mobil 1 говорит только о качестве принтера, на котором она напечатана, поскольку гарантий качества масла на нашем щедром на развод рынке дать не может никто. Любой клапанный механизм приводится в действие от коленчатого вала посредством цепи, как в ВАЗ 2101, 2106, ЗМЗ 406 на Волгах или ЗМЗ 402, на старых ГАЗелях. На современных автомобилях, как правило, применяется ременной привод механизма газораспределения. Это все автомобили ВАЗ 2107, Приора, Калина, ВАЗ 2108 и ВАЗ 2109, о котором сегодня речь.

Клапанный механизм, в принципе, довольно прост. Он состоит из самого клапана, направляющей втулки, седла, а также пружинной системы автоматического закрытия клапана с фиксацией коническими полукольцами, которые называют сухарями. Чтобы масло, которое маслонасос подает для смазки газораспределительного механизма, не попадало в камеру сгорания, на направляющую втулку напрессовывается маслосъемный сальник клапана, который нуждается в периодической замене. Клапанный механизм работает в адских условиях, часто с масляным голоданием, при высоких температурах, при этом от него требуется точность срабатывания и идеальная герметичность сопряжения тарелка клапана/седло. При малейшей неточности в работе происходит сбой фаз газораспределения, потеря герметичности камеры сгорания, что приводит к резкому падению мощности, высокому расходу топлива и, особенно, масла, быстрому выходу из строя деталей клапанного механизма и всего ГРМ.

Видеоурок по замене направляющих втулок клапанов

К чему готовиться

Если вы никогда раньше не запускали свои руки в моторы, но в детстве с удовольствием играли в конструкторы, заниматься капремонтом вам, скорее всего, даже понравится. Мотор достаточно простой, детали у него крупные, и собирается все без особенных сложностей. Главное — все делать аккуратно, с головой, и заранее приготовить все, что будет необходимо. Если никуда не торопиться и работать размеренно, вам потребуется три дня.

В первый день вы снимите мотор, разберете его и проведете дефектовку. Станет понятно, что нужно покупать и что делать с ремонтируемыми деталями.

Второй день уйдет на покупку всего необходимого и ремонт деталей в специализированной мастерской (проточка и балансировка вала и т.д.). Некоторые наивно полагают, что они успеют пройти эти этапы с утра пораньше, и в этот же день приступить к сборке и установке мотора. Не питайте иллюзий. Вам обязательно придется объездить половину города из-за какой-нибудь прокладки, которая вчера у всех была, а вот сегодня утром ее купили, а она была последняя. Это нормально. Кроме того, ваши планы может разрушить загруженность заказами токаря, и тут уж как сможете договориться.

Третий день у вас уйдет на неспешную сборку и установку мотора. Затем пробный запуск и поиск причины, по которой мотор не хочет заводиться. К глубокой ночи, все будет готово.

Конечно, времени может уйти и больше, но это уж как работать. Если крутить гайки между глотками пива, то можно и за неделю не управиться.

Можно управиться и за день. Это в том случае, если вы настроены решительно и сразу купили весь комплект деталей, которые можно сменить. То есть, меняете все на новое, не глядя.

Итак, начнем…

Этап первый, подготовительный

Пожалуй, это один из самых важных этапов. От того, насколько хорошо вы все подготовите, будет зависеть и качество ремонта, и то, сколько времени вы на него потратите.

Начните с поиска удобного гаража со смотровой ямой, большим крепким верстаком, освещением и, по возможности, лебедкой. Если лебедку найти не удастся, вам понадобится четверо (можно и двое) помощников — для того, чтобы вынуть мотор из отсека, а потом и установить его на место. Помощников начинайте искать заранее, это задача не простая. В принципе, помочь готовы почти все ваши друзья, но вот именно в этот день они помогают копать огород, встречают тещу или обещали что-нибудь жене…

Инструменты и приспособления:

прочная веревка или матерчатый трос для извлечения мотора из отсека;труба длинной 3,5-4 метра, также понадобится при извлечении мотора;обрезок толстостенного уголка, дрель со сверлом на 8,5, болгарка с отрезным диском, штуки четыре длинных качественных болта на 8 с шайбами и гайками (это добро нам понадобится для изготовления съемника ступицы коленвала и текстолитовой шестерни распредвала);набор головок с трещеткой;набор накидных и рожковых ключей (есть места, где головками вы подлезть не сможете);динамометрический ключ;оправка для посадки поршневых колец;фальш-валик для центровки диска сцепления.пассатижи, куда же мы без них;хороший слесарный молоток граммов на 400-500;легкий молоток на 200 граммов;монтировки (они нам понадобятся на этапе съема мотора с подушек и потом при установке);подкатной или винтовой домкрат, а лучше два;хорошая шлицевая отвертка;деревянные подкладки. Их мы используем в качестве временной опоры коробки передач, когда мотор будет снят;емкости для слива технических жидкостей;обрезок шланга на 12 мм, для слива тосола (если на радиаторе есть сосок для слива);много ветоши;кисточка для отмывания деталей;спиртовой фломастер или маркер;кернер для указателя меток.

А теперь самый важный этап

— пересчитайте весь инструмент и вспомогательные приспособления;

— внимательно осмотрите место работы на предмет забытого крепежа.

Если вы все собрали правильно, подкачайте бензин, подключите предварительно хорошо заряженный аккумулятор и запускайте мотор. Дайте ему прогреться и немного поработать на холостых, при необходимости поправьте опережение зажигания. Заглушите мотор и, пока он остывает, установите капот и отмойтесь. Когда мотор остынет, повторите запуск. После повторного прогрева до рабочей температуры можно попробовать прокатиться.

У вас все обязательно получится. Здесь, в принципе, напортачить не так просто.

Протяжка головки блока цилиндров своими руками АвтоНоватор

Как мы уже успели выяснить, ГБЦ является одним из важнейших узлов двигателя. Если вы чувствуете уверенность и обладаете навыками владения слесарным инструментом, то протяжка головки блока цилиндров труда не составит. Осталось определиться для чего и как проводить протяжку ГБЦ.

Когда нужна протяжка головки блока цилиндров

Может быть, не все автолюбители знают, но современные автомобили не нуждаются в профилактической протяжке головки блоков цилиндров.

Ранее протяжка ГБЦ являлась обязательным пунктом первого ТО, затем ситуация изменилась. Даже относительно современных ВАЗовских двигателей. Протяжка головки блока цилиндров, в основном, сегодня требуется для старых моделей двигателей ВАЗ, УАЗ, Москвич и т.д.

Основной причиной, которая подвигает владельца авто задуматься о необходимости протяжки ГБЦ, являются «мокрота» в месте соединения головки и блока. Это указывает на существующую утечку масла.

Причин может быть несколько. Наиболее традиционные: выход из строя прокладки ГБЦ, коробление ГБЦ в результате незамеченного вами перегрева двигателя, либо изначально неверно затянутые болты головки блока цилиндров. Если вам делали «капиталку» на автосервисе.

Вообще-то многие мастера рекомендуют после ремонта ГБЦ, через тысячу км. проводить выравнивание момента затяжки.

Как проводится протяжка болтов головки блока цилиндров

С изучения. Именно с изучения Руководства по ремонту вашего автомобиля, желательно оригинального. Именно там производитель укажывает всё, что необходимо для затяжки ГБЦ. А необходимо вам знать:

- порядок (схему) затяжки болтов головки блока цилиндров;

- какой требуется момент силы затяжки;

- какие болты применяются для затяжки ГБЦ.

Болты для затяжки головки блока цилиндров – разговор особый. Дело в том, что в современных двигателях для ГБЦ применяются болты с особыми характеристиками. Так называемые «пружинные» болты, которые благодаря своим свойствам после первоначальной протяжки на заводе, не нуждаются в дополнительной.

Более того, при попытках сделать протяжку болтов головки блока цилиндров, в силу «текучести» металла, они будут вытягиваться. В результате вы можете получить разрыв болта.

Во время ремонта ГБЦ нужно ставить прокладки, которые не дают усадки. Это исключает необходимость протяжки болтов головки блока цилиндров.

Но, если уж вы решили, что протяжка болтов головки блока цилиндров вам крайне необходима, то делать ее следует с «мануалом» от производителя и при помощи динамометрического ключа. Движение в движение, цифра в цифру. Самодеятельность из расчёта «про запас» здесь не нужна.

Контроль затяжки ГБЦ

Чтобы ваша душа была спокойна, и коль скоро вы решили сделать протяжку болтов головки, то существует методика контроля момента затяжки болтов ГБЦ. Естественно, при помощи динамометрического ключа.

К болту прикладывается момент, равный моменту страгивания болта. После начала поворота, нужно контролировать момент страгивания. Если он не увеличился, значит всё в порядке, болт начал растягиваться.

Если же момент начинает расти, то значит, что болт не достиг предела текучести. Здесь нужно производить затяжку болта ГБЦ до стабилизации момента затяжки.

При контроле затяжки болтов головки блока цилиндров, обратите внимание на две особенности. Если к болту приложен момент в 20кГсм, но момент текучести не был достигнут, то болт подлежит замене, так как он имеет повышенную прочность

Если же в момент затяжки болта вы увидели, что момент уменьшается, то это означает разрушение болта, и он, однозначно требует замены.

Такие требования к болтам головки блока цилиндров объясняются просто: они работаю в постоянном режиме нагрев – охлаждение.

Все остальные особенности и рекомендации, которых требует затяжка болтов головки блока цилиндров, читайте в конкретном Руководстве, для конкретного автомобиля.

Удачи вам, и пусть затяжка болтов головки блока цилиндров своими руками, пройдёт успешно.

Описание

Автозапчасти онлайн — http://oemzip.ru

Пожалуйста, оцените данное видео.

Подпишитесь на канал.

Большое Вам Спасибо за поддержку!

Устанавливаем коленчатый вал двигателя двс змз 409.

Посмотрите еще видео про ремонт ЗМЗ 409:

Капитальный ремонт двигателя змз 409. Разборка и дефектовка двигателя. УАЗ Хантер (Hunter). Видео 1.

https://www.youtube.com/watch?v=A49rKZ60pyw

Капитальный ремонт двигателя змз 409. Разборка и дефектовка двигателя. УАЗ Хантер (Hunter). Видео 2.

Капитальный ремонт двигателя змз 409. Дефектовка промежуточный вал и блок двс. УАЗ Хантер (Hunter). Видео 3.

Капитальный ремонт двигателя змз 409. Вес шатунов. УАЗ Хантер (Hunter). Видео 4.

Капитальный ремонт двигателя змз 409. Сборка шатунно-поршневой группы. УАЗ Хантер (Hunter). Видео 5.

Капитальный ремонт двигателя змз 409. Установка коленвала. УАЗ Хантер (Hunter). Видео 6.

Капитальный ремонт двигателя змз 409. Установка поршней в цилиндры. УАЗ Хантер (Hunter). Видео 7.

Капитальный ремонт двигателя змз 409. Замена цепей ГРМ и шестерен. УАЗ Хантер (Hunter). Видео 8.

Капитальный ремонт двигателя змз 409. Всё будет хорошо! УАЗ Хантер (Hunter). Видео 9.

Капитальный ремонт двигателя змз 409. Порядок и момент затяжки ГБЦ. УАЗ Хантер (Hunter). Видео 10.

Капитальный ремонт двигателя змз 409. Установка распредвалов и меток цепей ГРМ. УАЗ Хантер (Hunter). Видео 11.

Капитальный ремонт двигателя змз 409. Первый запуск двигателя ЗМЗ 409. УАЗ Хантер (Hunter). Видео 12.

Система самодиагностики УАЗ Хантер (Hunter).

******

Финансовая помощь для развития канала:

*******

Мой Биткоин кошелек | My bitcoin address is:

1Pqccuf6CqezY7aeh4JFzp9bvvqewtLnnN

*******

VIZA | MasterCard | Яндекс.Деньги:

http://yasobe.ru/na/sergey_samarskiy

Яндекс кошелек: 410011046456234

или нажмите на ссылку:

https://money.yandex.ru/to/410011046456234

****

Webmoney:

R214713400725 (рубли)

Z199072463730 (usd)

******

******

Мелодия — Lensko — Let’s Go!

******

Зазор между клапаном и направляющей втулкой

Покупая новые втулки, побеспокойтесь обзавестись микрометром

Теперь о самом главном — о размерах. Стандартная, заводская втулка имеет диаметр посадки 14,04-14,058 мм. Естественно, что для определения этого размера потребуется микрометр. Диаметр штока стандартного клапана — 7,985-8,0 мм. Посадочные размеры втулок клапанов, которые продаются в магазинах, а тем более на рынке, могут сильно отличаться от номинальных, поскольку такое понятие, как «ремонтные втулки» знакомо далеко не всем продавцам, да и не все производители придерживаются номиналов. Поэтому подбирать втулки нужно только с микрометром и только в комплекте с тем клапаном, с которым втулка будет работать в паре. В идеале, новая втулка должна быть на 0,05 мм больше старой. Допускается увеличение размера на 0,07 мм, но не больше, поскольку направляющая попросту не войдет в тело головки блока и при запрессовке расколется. Что касается отверстия под клапан, то в идеале его шток не должен вообще входить в новую втулку, или же входить с сильным натягом, потому что после запрессовки втулка будет обрабатываться разверткой. Проверка этих параметров при покупке втулок обязательна.