Справочник химика 21НитроэмалиПОИСК

Содержание:

Виды составов и время их высыхания

Для обработки разнородных поверхностей перед нанесением отделочного покрытия проводят грунтование. Пропитки предназначены для работы с базовыми основаниями из различных материалов. В зависимости от этого выбирают грунтовку с оптимальными характеристиками и свойствами:

- Акриловая грунтовка глубокого проникновения, применяемая для повышения прочности обрабатываемой поверхности. Состав глубоко проникает в структуру стен из минеральных материалов. Время высыхания слоя грунтовки составляет от 12 до 24 часов, после чего наступает полная полимеризация.

- Грунтовка контактного типа на основе кварцевой пыли. Содержание кварца улучшает защитные свойства обрабатываемой поверхности. По способу пропитки относится к грунтовкам глубокого проникновения. Время высыхания грунтовки – от 1-6 часов, что зависит от количества нанесенных слоев.

- Алкидная и масляная смесь. Используется для работы с деревянными и металлическими основаниями. Обладает выраженными влагозащитными свойствами. При помощи алкидных грунтовок удается подчеркнуть древесную фактуру или защитить металл от коррозийных процессов. Грунтовка по металлу сохнет 12 часов.

- Бетоноконтактная грунтовка. Стены из песка и цемента обладают низкими адгезивными свойствами. Для улучшения сцепляемости с финишными покрытием используют грунтовку бетоноконтакт. Поскольку обрабатываемое основание непористое, гладкое, чтобы грунтовка полностью высохла, требуется не меньше 6 часов.

- Глифталевый специальный раствор. Используется для обработки сухих помещений. Можно выполнять грунтование металлической поверхности в качестве начального слоя. Раствор наносят в хорошо проветриваемых помещениях. При комнатной температуре грунтовка сохнет 24 часа.

На видео: время высыхания грунтовки.

https://youtube.com/watch?v=ZRUKSpdtPVE

Акриловые

Раньше такие краски не применялись для окрашивания металла, ими красили преимущественно поверхности из древесины, бетона, гипсокартона, кирпича и прочие. Но в последствии оказалось, что они идеально подходят и к металлу. Подобные смеси изготавливаются на основе водной эмульсии с добавлением полиакрилата, красителей и специальной антикоррозионной присадки.

Акриловые краски абсолютно не токсичны, совершенно не имеют запаха, при нанесении образуют прочное и долговечное покрытие. Они хорошо подходят для окрашивания отопительных приборов в виду своей нечувствительности к высоким температурам, имеют большой каталог цветов и оттенков.

Нитрокраска

Нитрокраски наносят в четыре-пять слоев с просушкой после нанесения каждого слоя в течение 15 минут.

Нитрокраски ДМО и ДМ применяют для всех видов внутренних окрасок по загрунтованному дереву, штукатурке и металлу. Нитроглифталевые краски НКО применяют для внутренних я наружных работ по металлу, дереву и штукатурке.

Готовую нитрокраску разливают в бидоны. При сливе краску фильтруют через воронку с медной сеткой или слой марли.

|

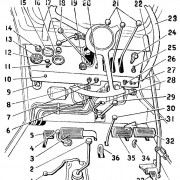

Устранение перекосов кузова. а — при заеданиях в точках А и Б. б — при заеданиях в точках В и Г. в — растяжка. |

Недостатками нитрокраски являются: вредность для организма человека, необходимость многослойного покрытия ( до 5 — б слоев) и сравнительно небольшая долговечность пленки, полученной после окраски. Однако применение нитрокраски не требует искусственной сушки, так как естественная сушка при температуре воздуха 18 занимает всего 15 — 20 мин. Поэтому этот вид окраски применяют в мастерских, не имеющих сушильных камер.

Недостатками нитрокраски являются: вредность для организма, необходимость многослойного покрытия ( до 5 — 6 слоев) и сравнительно небольшая долговечность пленки, полученной после окраски. Однако применение нитрокраски не требует искусственной сушки, так как естественная сушка при температуре воздуха 18 занимает всего 15 — 20 минут, поэтому этот вид окраски применяют в мастерских, не имеющих сушильных камер.

Предпочтение нитрокраске отдается; вследствие ее быстрого высыхания.

Окраску нитрокрасками ДМО и ДМ по металлу нужно производить по предварительно нанесенному грунту. В качестве грунта пря этом рекомендуется применять нитрогрунтовочный со-ггав № 622, который также можно использовать для внутренних грунтовок деревянных и оштукатуренных поверхностей. Покрытие нитрокрасками по масляным грунтовкам и шпаклевкам разрешается не ранее чем через 48 час.

Консистенция — нитрокраска должна хорошо сходить с цировочной кисти или аппарата без разбавления. Высыхание краски при 18 — 20 не более 30 мин. Укрывистость должна быть полная с одного покрытия. Нитрокраски должны обладать светостойкостью соответствующей светостойкости входящих в их состав пигментов.

Нитролаки и нитрокраски сохнут в 15 — 20 раз скорее, чем масляные краски.

Нитролаки и нитрокраски очень огнеопасны.

Для нанесения нитрокрасок пневматическим их распылением необходимо иметь: компрессор ( давление сжатого воздуха 4 — 5 кг / смг), воздушный фильтр, бак для краски, два резиновых шланга и пульверизатор. После окраски производят шлифовку поверхности шкуркой, смоченной в лаковом бензине, протирку фланелью, полировку пастой или полировочной водой.

Отходы от нитрокрасок и нитролаков, обтирочные кОнИы и мусор должны собираться в металлические ящики и выноситься из цеха.

Пары растворителей нитрокрасок и ацетона при вдыхании могут вызвать отравление, а воздействуя на кожу — раздражение и ожоги.

Пары растворителей нитрокрасок и ацетона при вдыхании могут вызвать отравление, а воздействуя на кожу — раздражение и ожоги.

Металлы перед окрашиванием

Металлы различаются по физико-химическим свойствам, а потому для них нет единого способа подготовки перед окраской. Метод предварительной обработки выбирают с учетом этих свойств. В основном в строительстве используют сталь, алюминий и цинк. Сталь может быть нержавеющей (легированной) или углеродной (нелегированной).

Нержавеющие стали являются сплавами железа с добавлением легирующих добавок – чаще всего хрома. В таком виде сталь не подвержена коррозии, т.к. хром образует защитное непроницаемое покрытие, которое к тому же улучшает адгезию поверхности к краске.

Нержавеющие стали являются сплавами железа с добавлением легирующих добавок – чаще всего хрома. В таком виде сталь не подвержена коррозии, т.к. хром образует защитное непроницаемое покрытие, которое к тому же улучшает адгезию поверхности к краске.

Углеродные стали довольно быстро ржавеют, особенно в условиях повышенной влажности. Самостоятельно они не защищены, поэтому их обязательно нужно вскрывать составами с изолирующими свойствами.

Цинк давно известен как устойчивый к атмосферным явлениям цветной металл. Цинковым покрытием (оцинкованием) можно защитить, подверженную коррозии сталь. Продукты распада цинка образуют прочную непроницаемую пленку. А, как известно, нет кислорода – нет и коррозии. Тем не менее, оцинкованные поверхности лучше окрашивать, т.к. слой цинка постепенно «изнашивается», давая коррозии шанс.

Алюминий абсолютно не нуждается в дополнительной защите. На поверхности этого цветного металла при контакте с кислородом образуется окисная пленка, которая защищает лучше любой краски. Алюминий со временем сереет и уже не выглядит таким блестящим, но зато можно не беспокоиться за его целостность и несущую способность. Чтобы сохранить его изначальный светлый металлический блеск, нужно вскрыть его специальным бесцветным лаком.

Однако есть недостатки и у крылатого металла. Алюминий боится щелочной среды, поэтому в местах вероятного присутствия щелочи его нужно дополнительно защищать, а лучше вообще избегать таких комбинаций. Вообще же, алюминий редко окрашивают, а если это и делают, то чаще всего из эстетических соображений.

Технологии антикоррозийной защиты

Часто красить металлические конструкции никто не хочет, поэтому лучше сразу создавать такую защиту, которая сохранит металл на протяжении минимум 7 лет. Для этого нужно соблюсти несколько этапов:

- обработка преобразователем ржавчины;

- нанесение антикоррозийного грунта;

- нанесение финишного покрытия, обладающего требуемыми защитными и декоративными свойствами.

Однако, несмотря на инструкции производителей защитных антикоррозионных средств, в быту мало кто выполняет все этапы. Обычно металлические заборы, ворота, трубы просто красят краской, но такая «защита» обеспечит сохранность металлу максимум на пару лет.

Можно согласиться с тем, что три этапа – действительно многовато для такой операции, как окрашивание, поэтому производители попытались создать более технологический состав «3 в 1», который одновременно подготавливает, грунтует и окрашивает поверхность. Такие краски содержат преобразователь ржавчины, антикоррозийный грунт и износостойкую эмаль. Они по своему эффекту намного превосходят обычные краски, но также позволяют сэкономить время.

Можно согласиться с тем, что три этапа – действительно многовато для такой операции, как окрашивание, поэтому производители попытались создать более технологический состав «3 в 1», который одновременно подготавливает, грунтует и окрашивает поверхность. Такие краски содержат преобразователь ржавчины, антикоррозийный грунт и износостойкую эмаль. Они по своему эффекту намного превосходят обычные краски, но также позволяют сэкономить время.

Грунтование перед шпаклевкой или по штукатурке

Сколько времени сохнет грунтовка, и в какой последовательности выполняют отделочные работы? Правильный порядок: оштукатуривание базового основания, нанесение грунта, шпаклевка для выравнивания поверхности, грунтование. Заключительный этап – финишная отделка. Порядок действий не изменяется, но иногда клеить или красить можно сразу по штукатурке – в любом случае грунтовать поверхность необходимо.

С помощью этих приспособлений ремонт пройдёт успешно

Чтобы ремонтные работы не затянулись на неопределенный срок, важно знать, сколько сохнет грунтовка перед шпаклевкой или нанесением штукатурки:

-

При обильном нанесении грунта на оштукатуренную поверхность при температуре до 20 градусов слой сохнет 2-3 часа благодаря пористости и хорошей впитываемости основания. Рекомендуется наносить пропитывающий состав в два слоя, один за другим.

Нанесение стартовой или финишной шпаклевки не требует полного высыхания слоя грунтовки. Процесс занимает в среднем 12 часов. Сразу после работы шпаклевку можно покрыть грунтом, чтобы не осыпались мелкие частицы состава. - При обработке цементно-известковой штукатурки время высыхания многих грунтовочных смесей составляет 6 часов. Для проверки по стене проводят рукой, чтобы оценить влажность поверхности. Чем ниже температура, тем дольше сохнет состав.

- Быстрее всего высыхает грунт на шпаклевке – пару часов. Пока происходит грунтование, подготовленный участок стены успевает высохнуть. Чтобы видеть обработанные поверхности, в эмульсии добавляют колер.

- Подготовка стен к финишной отделке включает использования грунтов из разных компонентов. Применение грунтовки (праймера) в процессе штукатурно-шпаклевочных работ не всегда требует полного высыхания слоя – достаточно выждать несколько часов.

Самый важный вопрос при проведении ремонта – сколько должна сохнуть грунтовка перед поклейкой обоев? Ответ прост, но неоднозначен: на упаковке указано время, рекомендуемое производителем. Сопоставив его с температурой, влажностью в комнате и типом материала, можно рассчитать оптимальное время высыхания грунта.

В заключение: для обработки стен и потолка можно использовать один и тот же состав при обработке поверхностей из однородного материала. Тогда время высыхания будет одинаковым. Если поверхность стен и потолка разнородная, процесс полимеризации смеси займет разное время.

Таблица: время высыхания различных видов грунтовки.

| Вид и тип грунтовки | Поверхность | Время высыхания |

| Универсальная акриловая | Кирпич

Плотный бетон Штукатурка Шпаклевка Гипсокартон |

6-8 ч

1-3 ч 2-5 ч 4-12 ч 12 ч |

| Бетоноконтактная | Бетон

Цементно-известковое основание |

24 ч

24 ч |

| Масляная | Древесина | 24 ч |

| Алкидная | Древесина

Металл |

10-12 ч

10-15 ч |

| Минеральная | Камень и бетон | 4-6 ч |

| Глифталевая | Металл | 24 ч |

| Перхлорвиниловая | Наружные работы | 1 ч |

| Фенольная | Наружные работы | 10-15 ч |

| Поливинилацетатная | Для связки | 15-30 мин |

| Спиртосодержащая | Древесина | 12-24 ч |

| Быстросохнущая | Все основания | 1-4 ч |

| Средней полимеризации | Все основания | 4-6 ч |

| Глубокой пропитки | Все поверхности | 24 ч |

| Под водоэмульсионную краску | 8-12 ч | |

| По старой краске – специальный раствор | 2 ч |

Виды красок по металлу

Краски классифицируют по составу, назначению и свойствам. Для металла подходят не только специализированные покрытия, но и некоторые универсальные, которые также могут быть использованы для окрашивания дерева, бетона и прочих видов поверхностей. Важнейшее значение имеет основа для изготовления покрытия – она определяет прочность, долговечность и термостойкость состава.

Выделяют следующие виды красок по составу:

- Эпоксидные. Крайне токсичны, поэтому для внутренних работ не используются. Производятся на основе силиконовых смол с отвердителем. Покрытие хорошо выдерживает высокие температуры.

- Масляные. Менее токсичны. В основе состава натуральные масла или олифа. Используются для внутренних работ, так как неустойчивы к большим передам температур. Не способны защитить металл от коррозии. Поэтому окрашиваемую поверхность нужно обработать грунтовкой.

- Алкидные. Имеют низкий уровень токсичности. Используются для внутренних работ. Хорошо схватываются с поверхностью даже без грунтования. Не выдерживают сильного нагревания, горючи.

- Акриловые. Не токсичны, без запаха. Производятся на основе полимеров. Разбавляются водой. Универсальны в применении. Подходят для окрашивания деталей, которые подвергаются нагреванию. Обеспечивают защиту от коррозии.

- Резиновые. Эти краски идеальны для металлической крыши. Токсичны, пригодны только для наружных работ. Обеспечивают дополнительную защиту от протечек. При необходимости легко снимаются.

Существуют специализированные покрытия по металлу, они разделяются по свойствам:

- Антикоррозийные – составы, обеспечивающие защиту металла от воздействия влаги и кислорода. Не требуют покрытия основания грунтовкой.

- По ржавчине – наносятся прямо на окисленное железо. Такие краски значительно сокращают время и финансовые затраты на обработку металла. Быстросохнущие. Производятся на основе синтетических эпоксидных смол с добавлением антикоррозийного пигмента.

- Молотковые – при высыхании образуют на поверхности рытвины, похожие на удары молотка. Могут быть произведены на алкидной, акриловой, эпоксидной основе с добавкой из мелких частичек стекла и пудры из алюминия. Устойчивы к механическим повреждениям.

- Грунт-эмали – это составы, которые сочетают в себе свойства грунтовки, антикоррозийного покрытия и эмали.

- Нитрокраски – такие составы чаще всего выпускают в баллончиках. Токсичны, поэтому краска в баллончиках используется только для наружных работ. Ее достоинство в том, что при окрашивании не остается разводов.

- Кузнечные – производятся на основе полимеров. Одни из самых износоустойчивых. Отличаются самыми высокими показателями адгезии с базовой поверхностью.

Как правило, чем дороже состав, тем дольше он прослужит. Самые доступные – масляные – могут потерять внешний вид и растрескаться всего через пару лет. Нитрокраски выгорают на солнце за один сезон. Наибольшей долговечностью обладает молотковая – даже после 10 лет эксплуатации она не изменит свой внешний вид, но при необходимости снять ее практически невозможно. Лучшая краска для металла – кузнечная, но учитывая ее высокую стоимость и большой расход – использовать ее не всегда целесообразно.

При выборе ориентируйтесь на следующие показатели:

- Предназначение (для внутренних или наружных работ);

- Токсичность;

- Расход и стоимость;

- Длительность эксплуатации;

- Необходимость предварительной подготовки металла.

Важно и состояние металлической поверхности. Если требуется окрасить черный металл со ржавчиной – выбор составов сужается

Также и в случае с изделиями, которые будут подвергаться нагреванию или атмосферным явлениям.

Технология покраски металлоконструкций

Срок эксплуатации и привлекательность покрытия зависит не только от качества краски, но и от того, как покрасить металл. Имеют значение исходное состояние поверхности и способ нанесения состава – от этого зависит технология покраски металла и количество этапов обработки.

Основные способы покраски металла:

- Кистью (удобный способ для окрашивания небольших изделий сложной формы, например, для покраски металлической лестницы);

- Валиком (для больших ровных поверхностей);

- Окунанием в емкость (для мелких деталей);

- Распылением (покраска металлических изделий воздушным и безвоздушным распылением при помощи бытового и профессионального краскопульта);

- Полимеризацией при высокой температуре (возможно только в условиях производства с использованием порошковых красок).

Таким образом, решение, как красить металл, зависит от размера изделия, сложности его формы и доступности того или иного способа нанесения состава.

Покраска металлоконструкций включает несколько этапов: подготовка поверхности, шпатлевание, грунтование, нанесение покрытия. В зависимости от исходного состояния изделия, некоторые этапы можно опустить.

Подготовка изделия

Покраска металлических поверхностей всегда начинается с очищения и обезжиривания. Это необходимо для лучшего сцепления декоративного слоя с основанием. С базовой поверхности нужно удалить загрязнения, отслоения ржавчины и пыль при помощи щетки, наждачной бумаги и скребка. Обезжирить можно любым растворителем, например, уайт-спиритом. Подробнее о том, как делается очистка металла перед покраской, читайте в отдельной статье.

Шпатлевание

Если поверхность достаточно ровная, то этот этап можно опустить. При наличии сколов, вмятин – шпатлевание, или как часто говорят — шпаклевание, необходимо для выравнивания. Состав нужно наносить только на поврежденные участки. После отверждения поверхность необходимо зашлифовать до гладкости.

Грунтование

Покраска металла своими руками получится более качественной, если вы нанесете грунтовку. Она улучшает адгезию краски с основой. А при наличии антикоррозийной добавки еще и защищает металл от воздействия влаги и кислорода.

Грунтующий состав легче наносить кистью, а на больших поверхностях валиком. Приступать к окрашиванию можно только после полного высыхания грунтовки. Производители красок рекомендуют использовать декоративное покрытие и грунтующий состав одной марки.

Покраска металлоизделий

Краску нужно нанести равномерно любым выбранным способом. Чаще всего требуется несколько слоев. К повторному окрашиванию можно приступать, когда первый слой перестанет мазаться, но еще будет липким. Каждый состав сохнет по-разному, примерное время всегда указано на упаковке. Быстросохнущая краска по металлу схватывается всего за несколько минут.

Итак, если вы выберете краску исходя из назначения, особенностей эксплуатации и наличия дополнительных свойств плюс подготовите поверхность перед окрашиванием, вы получите достойный и долгосрочный результат даже при выполнении работ самостоятельно.

Факторы, влияющие на высыхание

Подготовительные и отделочные работы осуществляют в разных помещениях, используя смеси, эмульсии, растворы на стенах, на потолке и полу. Температурные и влажностные показатели влияют на время высыхания грунтования. При различных условиях процесс полимеризации грунтовки может отличаться по временным параметрам. Факторы влияющие на то, как долго высыхает состав:

- Толщина слоя. Грунтовочную смесь преимущественно наносят на стены, пол или потолок одним тонким равномерным слоем. Но если состояние базовой поверхности не идеальное, грунт необходимо нанести несколько раз. Процесс полимеризации длится дольше.

- Тип и состав. Каждый производитель указывает время полного высыхания грунта на упаковке. Есть быстросохнущие растворы на водной основе – готовы под отделку через 2 часа, масляным составам требуется не менее суток.

- Вид базового основания. Грунтовкой возможно обрабатывать стены (потолок) из дерева, бетона, оштукатуренные поверхности, конструкции с металлической составляющей, перегородки из гипсокартона, пеноблоков. Значение имеет пористость материала.

- Влажность и температура. В сухом помещении грунтовка для стен любого типа готова к дальнейшей обработке не позднее 24 часов при оптимальной температуре в 23-25°C. В комнатах повышенной влажности или в помещениях с низкой температурой время высыхания состава увеличивается вдвое.

Нитроэмаль

Нитроэмали для грузовых автомобилей глифталевые № 519 — СП и № 521 — СП ( эмали нитроглифталевые № 519 — СП желтая и 521 — СП бирюзовая для грузовых автомобилей) — растворы коллоксилина и глифталевой смолы в смеси летучих органических растворителей с добавлением пигментов и пластификаторов.

Нитроэмали выпускают следующих марок: МВ-1 и MB-2 — серо-голубого цвета, применяются для окраски деталей моторов; МВ-3 и МВ-4-оранжевого цвета, применяются для нанесения обозначений октанового числа на всасывающих трубках моторов ( по черной эмали марки 102 / 19); МВ-8 и MB-108 — светло-серого цвета, применяются для окраски деталей моторов судового типа; MB-109 черного цвета-для окраски цилиндров моторов водяного охлаждения; МВ-121 защитного цвета-для окраски деревянных и металлических деталей по нитрогрунтовкам и масляным грунтам горячей сушки.

Нитроэмаль № 14 — 16 черная-раствор лакового коллоксилина и смол в смеси летучих органических растворителей с.

Нитроэмаль № 357 — СП для автоприборов-раствор нитроцеллюлозы и смолы в летучих органических растворителях с добавлением пигмента и пластификатора.

Нитроэмаль № 660 — СП черная-раствор нитроцеллюлозы и смолы в летучих органических растворителях с добавлением пигмента.

Нитроэмаль не должна увеличивать усадки ткани, образующейся от нанесения аэролака первого покрытия, а также понижать прирост прочности. При испытании ткани на динамометре Шоп-пера пленка не должна растрескиваться до момента разрыва ткани. Пленка должна выдерживать испытание при действии на нее смазочного масла в течение 24 час.

Нитроэмали для грузовых автомобилей глифталевые № 519 — СП и № 521 — СП ( эмали нитроглифталевые № 519 — СП желтая и 521 — СП бирюзовая для грузовых автомобилей) — растворы коллоксилина и глифталевой смолы в смеси летучих органических растворителей с добавлением пигментов и пластификаторов.

Нитроэмали выпускают следующих марок: МВ-1 и МВ-2 — серо-голубого цвета, применяются для окраски деталей моторов; МВ-3 и МВ-4-оранжевого цвета, применяются для нанесения обозначений октанового числа на всасывающих трубках моторов ( по черной эмали марки 102 / 19); МВ-8 и MB-108 — светло-серого цвета, применяются для окраски деталей моторов судового типа; MB-109 черного цвета-для окраски цилиндров моторов водяного охлаждения; МВ-121 защитного цвета-для окраски деревянных и металлических деталей по нитрогрунтовкам и масляным грунтам горячей сушки.

Нитроэмаль № 14 — 16 черная-раствор лакового коллоксилина и смол в смеси летучих органических растворителей с добавлением пигментов и пластификаторов.

Нитроэмаль № 357 — СП для автоприборов-раствор нитроцеллюлозы и смолы в летучих органических растворителях с добавлением пигмента и пластификатора.

Нитроэмаль № 660 — СП черная-раствор нитроцеллюлозы и смолы в летучих органических растворителях с добавлением1 пигмента.

Нитроэмали широко применяются — при ремонте кузовов и оперения. Наносятся они распылителем, так как от кисти на ловерхности остаются следы.

Нитроэмали являются суспензиями пигментов в нитролаках с добавкой пластификаторов и смол.

Нитроэмали обычно наносят на окрашиваемую поверхность при помощи краскораспылителей, реже — кистью. В таблице даны рабочая вязкость и количество добавляемого растворителя для случая распыления. Использование для разбавления растворителей иного состава ( бензина, уайт-спирита и др.) приводит к свертыванию нитролаков и нитроэмалей.

Нитроэмали для грузовых автомобилай ( ГОСТ 7930 — 56) — раствор нитроцеллюлозы в летучих органических растворителях с введением смол, пигментов и пластификатора. Эмали идут на окраску по грунту металлоповерхностей автомобиля. Окраска производится методом окунания или распылением. Нитро — — эмали выпускают: № 907 зеленозащитная, № 507 серо-зеленая, № 508 защитно-зеленая и № 230 серая. Цвет, внешний вид и оттенки должны отвечать эталону. Время высыхания эмали от пыли при 18 — 22 не более 10 мин, прочность пленки на изгиб по шкале не более 3 мм.