Технологический процесс производства это

Содержание:

- 1 1 Последовательная смена явлений, состояний в развитии чего-нибудь.

- 2 Задачи проекта. Пути совершенствования техпроцесса

- 3 Непрерывный технологический процесс

- 4 Технологические данные

- 5 ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

- 6 1.2. Групповые технологические процессы

- 7 Технологическая установка

- 8 ВИДЫ ПРОИЗВОДСТВА СТОЛЯРНЫХ ИЗДЕЛИЙ

1 Последовательная смена явлений, состояний в развитии чего-нибудь.

2)

совокупность последовательных действий

для достижения какого-либо результата

(напр., производственный процесс). (БЭКМ,

БСЭ)

В

машиностроении производственный процесс

представляет собой часть

общего производственного процесса

и состоит изтрех

этапов

получение

заготовки;

преобразование

заготовки в деталь;

сборка

изделия.

Производственный

процесс

состоит из следующих процессов:

основные— это

технологические процессы, в ходе

которых происходят изменения геометрических

форм, размеров и физико-химических

свойств продукции;

вспомогательные— это

процессы, которые

обеспечивают бесперебойное протекание

основных процессов (изготовление и

ремонт инструментов и оснастки; ремонт

оборудования; обеспечение всеми видами

энергий

(электроэнергией, теплом, паром, водой,

сжатым воздухом и т.д.));

обслуживающие— это

процессы, связанные

с обслуживанием как основных, так и

вспомогательных процессов и не создающие

продукцию

(хранение, транспортировка, тех. контроль

и т.д.).

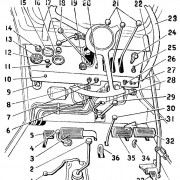

Рис.1. Структура

производственных процессов

Производственный

процесс основывается на принципах

построения.

Принципы —

это исходные положения, на основе которых

осуществляются построение, функционирование

и развитие.

Технологический

процесс(ГОСТ3.1109-82)

—это

часть производственного процесса,

содержащая целенаправленные действия

по изменению и (или) определению состояния

предмета труда.К

предметам труда относят заготовки и

изделия.

Под

изменением состояния предмета трудапонимается

изменение его физических, химических,

механических свойств, геометрии, внешнего

вида.

Кроме

того, в технологический процесс включены

дополнительные действия, непосредственно

связанные или сопутствующие качественному

изменению объекта производства; к

ним относят контроль качества.

Для

осуществления технологического процесса

необходима совокупность

орудий производства, называемых

средствами технологического оснащения,

и рабочее

место.

Технологические

процессы, в свою очередь делятся на

фазы.

Фаза— комплекс

работ, выполнение которых характеризует

завершение определенной части

технологического процесса и связано с

переходом предмета труда из одного

качественного состояния в другое.

В

машиностроении и приборостроении

технологические процессы в основном

делятся на три

фазы:

заготовительная;

обрабатывающая;

сборочная.

Фазная структура

технологических процессов представлена

на рис. 7.2.

Рис. 2. Фазная

структура технологических процессов

Технологический

процесс состоит из

последовательно выполняемых

над данным предметом труда технологических

действий

— операций.

Установ

— часть операции, выполняемая при одном

неизменном закреплении обрабатываемой

заготовки.

Операция

делится на переходы.

Переход

— часть операции, характеризующаяся

постоянством обрабатываемой поверхности,

рабочего инструмента и режима работы

станка. Одновременная обработка

нескольких поверхностей детали

несколькими инструментами принято

считать за один переход. Переходы

подразделяются на проходы.

Проход

— часть перехода, осуществляемая при

одном рабочем перемещении инструмента

в направлении подачи. За один проход

снимают один слой металла.

Задачи проекта. Пути совершенствования техпроцесса

Недостатки базового ТП

Анализ заводского ТП обработки колеса приводного показывает, что базовый техпроцесс пригоден только для единичного и мелкосерийного производства. Применяемое оборудование и оснастка недостаточно производительны в условиях среднесерийного производства.

Анализ базового техпроцесса, сделанный во время производственной практики и подготовки к дипломному проекту, позволил выявить ряд недостатков, сдерживающих повышение производительности обработки колеса приводного и снижение себестоимости.

Укажем основные недостатки базового техпроцесса:

1. Низкая износоустойчивость резцов на токарных операциях, что объясняется большими припусками на обработку и напусками на заготовке, т.к. в качестве заготовки применен прокат.

2. Большое штучное время на токарных операциях вследствие большого припуска, неоптимальных режимов резания и применения универсального оборудования.

3. Неоптимально выбрано оборудование — универсальные низкопроизводительные станки.

4. Большое штучное время на операциях вследствие применения универсальной оснастки с ручным зажимом.

Таблица 1.4 — Характеристика базового техпроцесса

|

Операция |

Средства технического оснащения |

, мин |

|||

|

№ операции |

Наименование |

Оборудование |

Приспособление |

Инструмент (материал режущей части) |

|

|

005 |

Заготовительная |

||||

|

010 |

Токарная черновая |

Токарно-винторезный 16К20 |

Патрон 3-х кулачковый |

Резец проходной Т5К10 Резец подрезной Т5К10 Сверло спиральное Р6М5 Резец расточной Т5К10 |

2,594 |

|

015 |

Токарная чистовая |

Токарно-винторезный 16К20 |

Патрон 3-х кулачковый |

Резец проходной Т15К6 Резец подрезной Т15К6 Резец расточной Т15К6 |

2,706 |

|

020 |

Фрезерная |

Фрезерный станок СФ676 |

Тиски |

Фреза концевая Р6М5 |

0,988 |

|

025 |

Долбежная |

Долбежный станок 7А420 |

Тиски с делительной головкой |

Резец канавочный Р6М5 |

1,227 |

|

030 |

Зубофрезерная |

Зубофрезерний станок 53А10 |

Приспособление специальное |

Фреза червячная Р6М5 |

11,478 |

|

035 |

Слесарная |

Шлифовальная шкурка, напильник |

0,468 |

||

|

040 |

Моечная |

КММ |

0,166 |

||

|

045 |

Контрольная |

Стол контрольный |

|||

|

050 |

Термическая |

Термопечь |

|||

|

055 |

Зубошлифовальная |

Зубошлифовальный станок 5851 |

Цанговый патрон |

Шлифовальный круг |

3,445 |

|

060 |

Круглошлифовальная |

Круглошлифовальный станок 3М151 |

Патрон цанговый |

Шлифовальный круг |

1,179 |

|

065 |

Внутришлифовальная |

Торцевнутришлифовальный станок 3К227В |

Патрон цанговый |

Шлифовальный круг |

1,487 |

|

070 |

Моечная |

КММ |

0,166 |

||

|

075 |

Контрольная |

Стол контрольный |

5. На зубофрезерной операции не делается выкружка у ножки зуба, хотя после шевиноговальной операции прочность зуба на срез меньше, чем зуба с выкружкой.

6. Большое время тратится на слесарную операцию, где происходит снятие заусенцев по всему контуру детали вручную.

Задачи проекта. Пути совершенствования техпроцесса

Учитывая указанные недостатки базового техпроцесса, сформулируем задачи дипломного проекта и пути совершенствования ТП:

1. Рассчитать припуск на обработку по более совершенной методике и спроектировать заготовку, полученную штамповкой.

2. Применить для условий среднесерийного производства наиболее оптимальные высокопроизводительные станки, в основном с ЧПУ или полуавтоматы.

3. Применить специальную и специализированную высокопроизводительную оснастку.

4. На зубофрезерной операции применить трехзаходную червячную сборную фрезу с протуберанцами. Её применение позволит увеличить прочность зуба на срез и повысить точность при обработке зубьев.

5. Заменить шевингование зубоприкаткой, что улучшит точность зубьев после термообработки, шероховатость и шумовые характеристики и снизит затраты на инструмент.

6. Вместо ручной слесарной операции применить электрохимическую, что позволит существенно понизить штучное время.

7. Повысить производительность лимитирующих операций и стойкость инструмента, проведя для этой цели научные и патентные исследования с применением методов технического творчества.

8. Проанализировать ТП с точки зрения возникновения опасных и вредных факторов, принять меры по их устранению или защите от их действия.

9. Определить экономическую эффективность изменений, внесенных в техпроцесс.

Решению этих задач посвящен дипломный проект.

Непрерывный технологический процесс

Непрерывные технологические процессы, как правило, характеризуются тем, что сырье и готовый продукт находятся в жидком, газообразном или сыпучем состоянии. Поэтому транспортировка сырья и продукта на всех стадиях его получения осуществляется непрерывно. Наиболее характерным производством с непрерывным технологическим процессом является химический комбинат, где в специальных аппаратах перерабатывается природный газ, который от начала и до конца технологического процесса перемещается непрерывно.

Непрерывные технологические процессы отличаются тем, что, как правило, сырье и полуфабрикаты подаются на переработку непрерывно в течение достаточно продолжительного времени, часто поступают с одного передела на другой без промежуточного хранения с задержкой только на время транспортировки.

|

Схемы нарезания резьбы прямыми и кривыми метчиками. |

Непрерывные технологические процессы применяются изолированно для каждой из операций. Так как сами методы обработки по природе своей непрерывны, то возможность применения непрерывных технологических процессов определяется возможностью замены обрабатываемых деталей без прерывания процесса обработки. Таким образом, возможность построения непрерывных технологических процессов зависит прежде всего от характера заготовок и типа инструмента. Трубосварочный стан спиральной сварки труб является машиной с непрерывным технологическим процессом, так как сварка швов и винтовое перемещение обрабатываемого материала от.

Непрерывные технологические процессы химических и нефтехимических производств предполагают использование АВО при постоянных параметрах по температуре и давлению охлаждаемых или конденсируемых потоков. Для обеспечения стабильных параметров охлаждения применяют системы регулирования, увлажнения, комбинированные схемы охлаждения и пр. Однако такие параметры, как температура атмосферного воздуха ti, объемная производительность вентилятора VB и скорость охлаждающего воздуха иуз, изменяются в течение различных периодов эксплуатации. Изменение t обусловлено годовыми, сезонными и суточными колебаниями температур. Величина ууз при длительной эксплуатации изменяется в сторону уменьшения по мере увеличения аэродинамического сопротивления теплообменных секций.

Непрерывным технологическим процессом называется такой процесс, при котором перерабатываемые материалы или продукты непрерывным потоком из одного технологического аппарата ( машины) передаются в другой. Непрерывные процессы, как правило, выполняют на различных технологических аппаратах, а прерывные — на технологических машинах.

Внедрение непрерывных технологических процессов позволяет решить комплекс задач и прежде всего повысить уровень механизации и автоматизации производства и на этой основе снизить трудоемкость производства, качественно изменить социальные условия труда.

Для непрерывного технологического процесса, внедряемого в текстильной и легкой промышленности, часто требуются двигатели постоянного тока, например: они устанавливаются в агрегатах отделочного производства группами по 10 — 15 шт.

Для непрерывных технологических процессов требования к объему и надежности работы систем сигнализации и защиты определяются проектом автоматизации.

Внедрение непрерывного технологического процесса производства полиэтилена высокой плотности мощностью 80 — 100 тыс. т / год по сравнению с 30 — 40 тыс. т / год позволяет снизить удельные капитальные затраты на 25 %, себестоимость продукта на 35 % и повысить производительность труда в 1 5 раза.

Однако непрерывному технологическому процессу скорее свойственна смена режима. Режим установки можно изменять недрэ-рывно, но для удобства планирования выделяют некоторое небольшое число ( обычно от двух до шести и, во всяком случае, не больше десяти) режимов, которые принимаются в расчет.

|

Изолятор с различными компонентами. |

При непрерывном технологическом процессе или при больших объемах производства более удобным является метод непрерывной транспортировки изделий из изолятора.

При непрерывных технологических процессах ремонтные работы проводят без остановки производства. Поэтому на химическом предприятии сооружают резервные установки, а технологические трубопроводы монтируют по схеме, позволяющей отключать отдельные агрегаты.

В непрерывных технологических процессах, каким является работа ГТУ в составе компрессорной станции, где не должно быть никакого перерыва в транспорте газа по магистральному газопроводу, большое значение получило регулирование.

Технологические данные

Технологические данные могут храниться в таблицах, расположенных либо в главной, либо в массовой памяти. Если данные хранятся в главной памяти, то при современном состоянии систем и стратегий лимитирующим фактором при проектировании прикладной программы является объем главной памяти. Если данные хранятся на диске или барабане, уменьшение размера таблиц увеличивает скорость передачи данных. Такое уменьшение области, занятой данными, происходит за счет увеличения длины и времени выполнения программ выборки. Однако выигрыш стоит затрат.

Технологические данные Свариваемость низкая.

Технологические данные Сталь может применяться для крупных поковок.

Технологические данные Сплав обладает хорошими литейными свойствами.

Технологические данные по сопоставительной адсорбционной очистке деасфальтпзата показали возможность снижения кратности адсорбента к сырью ( примерно до 30 %) при очистке новыми адсорбентами по сравнению с крошкой алюмосиликат-ного катализатора при получении масел близких качеств.

Технологические данные определяются конкретной технологией изготовления. Поэтому важным вопросом при проектировании является выбор типового технологического процесса, если это не оговорено заданием на разработку. Выбор типового технологического процесса осуществляют по следующим критериям: вид производства, обеспечение точности изготовления пленочных элементов, стабильность параметров, стоимость, надежность.

Технологические данные: зарядка фотополупроводникового слоя — с помощью коронного разрядника, экспонирование — покадровое с помощью импульсного источника света, проявление — жидкое. Из-за отсутствия дешевых фотополупроводниковых бумаг и ограниченного применения аппарат ЭМА не был запущен в серийное производство.

Технологические данные, как правило, заимствуются из конкретного типового технологического процесса и могут изменяться по мере совершенствования технологии.

Технологические данные определяются конкретной технологией изготовления. Поэтому важным при проектировании является выбор типового технологического процесса, если это не оговорено заданием на разработку. Выбор типового технологического процесса осуществляют по таким критериям: вид производства, обеспечение точности изготовления пленочных элементов, стабильность параметров, стоимость, надежность.

Технологические данные, как правило, заимствуются из конкретного типового технологического процесса и могут изменяться по мере совершенствования технологии. Рассмотрим некоторые данные и требования, обусловленные современным уровнем пленочной технологии.

|

Жидкостный U-образный тягомер.| Камерная диафрагма. |

Технологические данные, необходимые для хозяйственного расчета и анализа оборудования, регистрируются самопишущими приборами, располагаемыми вне оперативного щита.

|

Жидкостный U-образный тягомер.| Камерная диафрагма. |

Технологические данные, отклонение которых от норм может привести к выходу из строя котельного оборудования, контролируются сигнализирующими приборами, располагаемыми как и самопишущие приборы, вне оперативного щита. На оперативном щите устанавливается только светозвуковая сигнализация.

Полученные технологические данные, которые согласуются с данными по аналитическому адсорбционному разделению, показали во всех случаях более высокое содержание смол в адсорбентах ГОБ ( Т-69 А, Т-69 Б, Т-70 А) по сравнению с алюмосили-катной крошкой. В технологическом отношении повышенное содержание смол на адсорбенте является неблагоприятным фактором при регенерации отработанного адсорбента.

ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Любое столярное изделие изготовляется по общему и рабочим чертежам и на основании технологических карт. На общем чертеже (находится обычно в конторе цеха) изображено в трех проекциях и в разрезах изделие и показаны сложные узлы. Рабочие чертежи разрабатываются на каждый узел и каждую деталь. На них изображения даются в большом масштабе, с точным показом форм и простановкой всех размеров деталей.Рабочий чертеж выдается на руки рабочему. К нему всегда нужно обращаться для проверки точности выполнения работы.Важнейшим технологическим документом является технологическая карта. Технологические карты составляют на изготовление каждой детали, на сборку каждого узла, комбината, изделия в целом, на отделку изделия. В них указываются все операции независимо от их сложности. К технологической карте прилагается объяснительная (инструкционная) записка, в которой содержатся необходимые указания относительно выполнения операций и технические условия.Иногда, главным образом для внешней отделки, составляют технологические карты на каждую отдельную операцию. Такие карты называются операционными. В них указываются: 1) назначение операции; 2) способы ее выполнения; 3) инструменты и приспособления; 4) материалы; 5) требования к выполненной работе; 6) нормы расхода материала; 7) норма времени. К технической документации относится наряд, содержащий производственное задание. В нем указываются: вид и объем работы, срок выполнения, расценки. Наряд нужно всегда получать до начала работы. Если наряд выдан на бригаду, полезно всей бригадой обсудить содержащееся в нем задание и наметить пути к наилучшему его выполнению. После окончания работы наряд «закрывается», т. е. в нем проставляются все необходимые сведения отчетного характера, и сдается в контору цеха. По закрытому наряду начисляется заработная плата.

1.2. Групповые технологические процессы

Групповой

технологический процесс разрабатывается

с целью экономически целесообразного

применения методов и средств крупносерийного

и массового производства в условиях

единичного, мелкосерийного и серийного

производства.

Обязательным

этапом, предшествующим разработке

групповых процессов, является группирование

предметов производства по технологическому

подобию с учетом основных факторов

организации производства.

Группирование

предметов производства следует

осуществлять на основе их классификации

и результатов комплексного анализа:

-

состава и программ

выпуска изделий; -

существующей

структуры производственных подразделений; -

технико-экономических

показателей производства.

Групповой

технологический процесс охватывает

комплексы групповых технологических

операций, выполняемых на специализированных

рабочих местах в последовательности

технологического маршрута изготовления

определенной группы изделий.

Групповую

технологическую операцию следует

разрабатывать для выполнения технологически

однородных работ при изготовлении

группы изделий на специализированном

рабочем месте при условии возможности

подналадки средств технологическом

оснащения. Ее можно создавать и применять

как составную часть группового

технологического процесса и отдельную

групповую операцию.

При разработке

групповой технологической операции

предусматривают достаточную величину

суммарной трудоемкости технологически

однородных работ для обеспечения

непрерывной загрузки средств

технологического оснащения без их

полной переналадки в течение экономически

целесообразного периода. Допускается

только частичная подналадка средств

технологического оснащения.

Групповые

технологические операции осуществляют

с учетом специализации рабочих мест

путем:

— применения

высокопроизводительных специализированных

средств технологического оснащения

взамен универсальных;

— применения

высокопроизводительных

универсально-переналаживаемых средств

технологического оснащения;

— целевой модернизации

оборудования;

— целевой наладки

оборудования.

Основой разработки

группового технологического процесса

и выбора общих средств технологического

оснащения для совместной обработки

группы изделий служит комплексное

изделие.

При разработке

комплексного изделия следует учитывать,

что его конструкция должна содержать

основные подлежащие обработке элементы

всех изделий группы. Комплексное изделие

может быть:

-

одним из изделий

группы; -

реально существующим,

но отсутствующим в группе; -

искусственно

созданным (условным). При значительном

разнообразии конструкций сочетающихся

поверхностей деталей, затрудняющих

искусственное создание комплексного

изделия, его заменяют двумя или

несколькими характерными деталями

группы. -

Групповые

технологические процессы и операции

разрабатывают для всех типов производства

только на уровне предприятия. -

Групповой

перспективный технологический процесс

разрабатывают в случаях, когда

для экономически обоснованного повышения

уровня использования метода групповой

обработки

на предприятии требуется провести

большой комплекс подготовительных

мероприятий по переоснащению действующего

производства.

Технологическая установка

Технологические установки и агрегаты в отношении требуемой надежности электроснабжения делятся на три категории.

Технологическая установка Абсорбция при пенном режиме ( рис. V.3) состоит из двух основных технологических узлов.

Технологические установки, осуществляющие каталитические процессы, широко распространены на нефтеперерабатывающих заводах. Применяются различные катализаторы, и оформление их как материала для различных, а иногда и для аналогичных процессов также различно.

Технологические установки и производства оборудуются стационарной сетью для подключения сварочного электрооборудования.

|

Ручное регулирование уровня. |

Технологическая установка, в которой необходимо осуществлять регулирование того или иного параметра, называется объектом регулирования.

Технологические установки и производства оборудуются стационарной сетью для подключения сварочного электрооборудования.

Технологическая установка ( цех) сдается в ремонт и принимается из ремонта комиссией по акту, составленному по уста — — новленной форме.

Технологические установки потребляют пар для паровых насосов, подогревателей, в качестве технологического пара ( например, при перегонке с вводом водяного пара), для отопления, в качестве пара для пожаротушения и для других нужд. В общезаводском хозяйстве пар потребляется для паровых насосов, обогрева резервуаров и трубопроводов, отопления и пр.

Технологическая установка компонуется при непременном участии ведущих специалистов, возглавляющих проектирование смежных частей проекта этой же установки: технологов, строителей, автоматики и КИП, электриков и сантехников.

Технологические установки являются главными потребителями производственной воды, ими расходуется до 90 — 95 % общего количества воды, подаваемой на завод.

Технологическая установка представляет собой прямоугольную спланированную площадку, на которой располагаются технологические аппараты ( аккумуляторы, холодильники и конденсаторы, колонны, печи, подогреватели и пр. В связи со взры-воопасностью производства и значительными габаритами аппаратов они, как правило, устанавливаются на открытом воздухе. Здания сооружаются только для насосов, компрессоров, контакторов и других машин и аппаратов, которые не могут работать на открытом воздухе.

Технологические установки располагаются на заводе с соблюдением противопожарных разрывов, предусмотренных нормами.

Технологические установки должны быть оснащены переносными огнетушителями и стационарными средствами пожаротушения, разработанными в соответствии со специальными правилами. В плане ликвидации аварий должны указываться места их размещения и порядок включения в действие. В зависимости от конкретных условий для пожаротушения могут быть применены дренчерные установки водяного и пенного пожаротушения, стационарные установки газового и аэрозольного пожаротушения, автоматические системы пожарной и совмещенной охранно-пожарной сигнализации. Типовые стационарные установки водяного, пенного, парового, газового и аэрозольного пожаротушения предназначены для обнаружения, локализации и тушения пожаров ( загораний) и одновременной подачи тревоги. Оборудование, входящее в установки, должно соответствовать действующим стандартам. Указанные установки пожаротушения, за исключением спринклериых, должны иметь автоматическое, дистанционное и местное управление.

Технологическая установка — это групповое рабочее место, обслуживаемое технологической бригадой, где каждый член имеет определенную зону обслуживания и несет полную ответственность за нормальную работу закрепленной за ним технологической аппаратуры и оборудования, системы коммуникаций с запорной и регулирующей арматурой. Организация труда на каждом рабочем месте технологической бригады призвана обеспечить выполнение производственных заданий с минимальными затратами времени, высокое качество выпускаемой продукции, эффективное использование оборудования, сырья, реагентов, а также обеспечение технической и пожарной безопасности, санитарно-гигиенических, физиологических и эстетических условий.

ВИДЫ ПРОИЗВОДСТВА СТОЛЯРНЫХ ИЗДЕЛИЙ

В столярной отрасли деревообрабатывающей промышленности различают два основных типа производства — массовое и серийное. Массовым называется производство, выпускающее сравнительно небольшое число видов изделий в большом количестве — тысячами и десятками тысяч штук, причем выпуск этих изделий производится в течение длительного времени без изменения их конструкции. Серийным называется производство, выпускающее изделия отдельными партиями (сериями), разными по ассортименту этих изделий и их количеству. В зависимости от размеров серий различают мелкосерийное и крупносерийное производство.В массовом и серийном производстве наилучший результат дает работа по принципу непрерывного потока. При такой организации производства каждая операция технологического процесса выполняется на отдельном рабочем месте, причем рабочие места располагаются соответственно порядку выполнения операций, по возможности по прямой линии. Обрабатываемые детали передаются с одного рабочего места на другое; с последнего рабочего места деталь или изделие сходят в законченном виде.В непрерывно-поточном производстве важнейшее значение имеет ритмичность потока, т. е. выполнение каждой операции в строп> определенное время, одинаковое для всех операций. Это время называется ритмом работы. В соответствии с принятым ритмом поступают заготовки на первое рабочее место и сходят готовые детали или изделия с последнего рабочего места потока.Определить ритм нетрудно. Если, например за смену должно поступить с поточной линии 400 обработанных царг, то ритм работы составит (480 мин: 400 дет.) 1,2 мин. Иначе говоря, через каждые 1,2 мин. в поток должна поступать заготовка для царги и через каждые 1,2 мин. поток должен выдавать одну готовую царгу для сборки.Отставания от ритма, равно и его опережение на отдельных рабочих местах потока одинаково вредны. Отставания вызывают накопление деталей на одних рабочих местах и простои на других, опережения приводят к простоям на недогруженных рабочих местах. Чтобы избежать этого, организуют работу так, что операции, не укладывающиеся в данный ритм при выполнении на одном рабочем месте, выполняются на двух и более смежных местах.Поточный метод применим в каждом производстве независимо от степени его механизации. Исключение составляют мелкие мастерские с незначительным числом рабочих, занятых изготовлением каких-нибудь единичных изделий или ремонтом. Поток может быть и полностью ручным. В этих случаях детали передаются с одного рабочего места на другое самими рабочими или же при помощи простейших транспортных устройств. На механизированных предприятиях поток часто обслуживается конвейером. Поточное производство повышает производительность труда каждого рабочего и производственную мощность предприятия в целом, способствует установлению твердой технологической дисциплины, поднимает культуру работы.