Бурильно крановая машина

Содержание:

Самоходные бурильно-крановые машины

Самоходные бурильно-крановые машины широко применяют в городском строительстве при устройстве свайных оснований зданий и сооружений, опор мостов, трубопроводов, линий электроснабжения и связи, колодцев, ограждений, а также при обустройстве дорог, посадке деревьев и кустарников. Они представляют собой совместно действующее бурильное и специальное крановое оборудование, смонтированное на шасси серийных автомобилей и тракторов, привод которого осуществляется от двигателя базовой машины или самостоятельной силовой установки. Бурильным оборудованием проходят способом механического вращательного бурения вертикальные и наклонные скважины в талых и сезонно промерзающих грунтах, а специальным крановым — устанавливают в пробуренные скважины сваи, столбы, железобетонные опоры, блоки колодезных облицовок и другие элементы.

По типу базовой машины бурильно-крановые машины разделяют на автомобильные и тракторные; по принципу действия бурильного оборудования — на машины цикличного и непрерывного действий; по типу привода бурильного и кранового оборудования различают машины с механическим, гидравлическим и смешанным (гидромеханическим) приводами; по виду исполнения бурильно-кранового оборудования — на машины с совмещенным (бурильное и крановое оборудование смонтированы на одной мачте) и раздельным (бурильное оборудование смонтировано на мачте, крановое — на стреле) оборудованием; по возможности поворота рабочего оборудования в плане машины разделяют на неповоротные и поворотные; по расположению рабочего оборудования на базовом шасси — с задним и боковым расположением у неповоротных машин, на поворотной платформе — у поворотных.

Главный параметр бурильно-крановых машин — максимальная глубина разбуриваемой скважины (м). К основным параметрам относятся: диаметр бурения (скважины), угол бурения (угол наклона оси скважины к горизонту), грузоподъемность кранового оборудования.

В качестве сменного бурильного инструмента бурильно-крановых машин используются лопастные, кольцевые и шнековые буры, закрепляемые на конце бурильной штанги, которой сообщается крутящий момент и усилие подачи.

Лопастной бур (рис. 1, а) состоит из корпуса 1 с двумя копающими лопастями в виде двухзаходного винта, забурника 5 и заслонки 2. Лопасти оснащены сменными резцами 4, разрыхляющими грунт и установленными в резцедержателях 3. Забурник, расположенный на конце бурильной головки, задает буру направление и удерживает его на оси бурения. Заслонки препятствуют просыпке грунта при выемке грунта из скважины. Бур крепится к нижнему концу бурильной штанги с помощью пальца. Шнековый (винтовой) бур (рис. 1, б) представляет собой трубчатый остов 9 с винтовыми транспортирующими грунт спиралями в виде сплошной ленты 10. Шнек имеет хвостовик 11 для крепления на конце бурильной штанги. К шнеку крепится сменная бурильная головка 8 с резцами 7 и забурником 6.

Рис. 1. Буры бурильно-крановых машин

Кольцевой бур (рис. 1, в) разрушает грунт по периферии и формирует кольцевую щель, отделяющую керн от массива. Бур состоит из корпуса 12 в виде трубы, на нижней торцевой части которой равномерно расположены кулачки 14 с резцами 15. Поверхность корпуса бура снабжена винтовыми лопастями 13, транспортирующими разрушенный грунт (породу) из кольцевой щели на дневную поверхность. Две отклоняющие планки 16 отбрасывают разрушенный грунт к наружной стенке кольцевой щели.

При бурении скважин в мерзлых грунтах применяют резцы и забурники, армированные твердосплавными пластинками. Бурение скважин осуществляется при вращении бурильного инструмента с одновременным его движением вниз. В процессе бурения скважина необходимой глубины образуется за несколько повторяющихся циклов, каждый из которых включает последовательно выполняемые операции бурения, подъема бурильного инструмента на дневную поверхность, его разгрузку и возврат в забой.

Для бурения скважин различных диаметров каждая бурильно-крановая машина комплектуется набором сменного бурильного инструмента.

Бороны кольцевые секционные Лидер-БКС

Кольцевые бороны семейства «Лидер-БКС» имеют секционную шарнирную раму с гидравлическим складыванием, осуществляющим быстрый перевод бороны в транспортное положение. Складывающиеся гидрофицированные машины, по сравнению с модульными, обеспечивают удобство и сокращение времени транспортировки, подготовки агрегата к работе. На поле при подготовке агрегата к работе не требуется дополнительный персонал.

|

Борона кольцевая секционная «Лидер-БКС-8» оснащается батареями рабочих органов (конических колец) с диаметром 700 мм, расположенных под углом 25о к направлению движения агрегата. |

Для тракторов класса 5 тс и выше разработаны прицепная борона «Лидер-БКС-12,8» и навесная борона «Лидер-БКС-8,5Н».

|

Новая схема расположения батарей рабочих органов (конических колец диаметром 600 мм), установленных под углом атаки 20о, позволила снизить габаритные размеры и массу агрегатов при увеличении ширины захвата. |

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| БКС-8 | БКС-12,8 | БКС-8,5Н | |

|---|---|---|---|

| Тип агрегата | прицепной | прицепной | навесной |

| Количество секций рамы | 3 | 5 | 3 |

| Производительность за 1 ч основного времени, га/ч (при V= 18 км/ч) | до 14,5 | до 23,0 | до 15,3 |

| Рабочая ширина захвата,м | 8,1 | 12,8 | 8,5 |

| Рабочая скорость, км/ч | до 18 | ||

| Глубина обработки, см | 3…8 | ||

| Степень уничтожения сорняков, %, не менее | 95 | ||

| Агрегатирование с тракторами, кл | 3-4 тс | 5 тс и выше | 5 тс и выше |

| Габаритные размеры рабочие (ДхШхВ), м | 6,8 х 8,5 х 2,3 | 7,2 х 13,0 х 1,6 | 2,7 х 9,0 х 2,0 |

| Габаритные размеры трансп. (ДхШхВ), м | 6,8 х 4,7 х 4,2 | 7,2 х 5,5 х 4,0 | 2,7 х 5,1 х 3,5 |

| Масса, кг, не более | 4500 | 6200 | 3450 |

КОМПЛЕКСНАЯ ПОВЕРХНОСТНАЯ ОБРАБОТКА ПОЧВЫ

Уничтожение не менее 95% сорняков за счет вырывания и сепарации (отделения сорняков от почвы и укладывания их на поверхность, исключая тем самым их повторное укоренение и прорастание). Почвенный клин, образующийся на рабочей кромке кольца при движении агрегата, обеспечивает высокое усилие сцепления почвы с рабочей поверхностью кольца, что препятствует скольжению сорняков в зоне почвенного клина по кромке рабочего органа. Под воздействием сил, действующих на сорняки при вращении катка, происходит их вырывание. В отличие от обработки известными дисковыми орудиями вырывание сорняков происходит без перерезания, т.е

на поверхность выносится значительная часть корневой системы, что особенно важно в случае с корнеотпрысковыми вегетирующими растениями. В случаях борьбы с однолетними сорняками — уровень уничтожения до 98%

Данная операция фактически заменяет химпрополку. Исследования и широкомасштабные испытания показали великолепные результаты при работе с пыреем и осотом.

Высококачественное выравнивание поверхности поля в поперечном направлении (гребнистость поверхности поля — 1,0-2,0 см).

Эффективная обработка верхнего пласта почвы: крошение комков (80-96% агрономически ценных почвенных агрегатов размером до 25 мм) с сохранением пожнивных остатков (37-39%) и формирование влагосберегающего мульчирующего слоя с уплотненной почвенной прослойкой на глубине подповерхностного прикатывания (3-8 см).

Скачать Памятку механизатору по эксплуатации бороны кольцевой модульной «Лидер-БКМ-3,6» (.pdf, 1.2 Mb)

Скачать Памятку механизатору по эксплуатации бороны кольцевой секционной «Лидер-БКС-8» (.pdf, 1.1 Mb)

ВНИМАНИЕ !

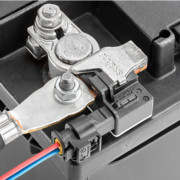

С 01.10.2016 г. на кольцевых боронах «Лидер-БК» устанавливаются подшипниковые узлы новой конструкции.

Разборная конструкция с применением закрытых подшипников 80309 обеспечивает высокую надежность и ремонтопригодность подшипникового узла, что значительно сокращает время ремонта и технического обслуживания (См. подробнее)

В рамках мероприятий по повышению качества продукции и улучшению потребительских свойств для кольцевых борон «Лидер-БК» разработаны и запущены в производство усиленные рабочие органы — кольца с переменным сечением (см. подробнее). Оснащение машин усиленными рабочими органами производится по желанию заказчика.

Продукция код

Трамваи | код

- АКСМ-845 — трёхсекционные низкопольные. Являются продолжением модели 843.

- — низкопольный.

- — низкопольный.

В июле 2008 года был выпущен первый экземпляр бесшумного и скоростного трамвая, соответствующего современным европейским аналогам, разработанный по техническому заданию Москвы.

Всего на конец 2012 года предприятием было произведено 225 трамваев.

В декабре 2014 года был выпущен первый трамвай модели 802. Он был передан в распоряжение Новополоцкой трамвайной системы, где находится в опытной (нерегулярной) эксплуатации.

Электробусы | код

Троллейбусы | код

Троллейбус БКМ-321 производства ОАО»Белкоммунмаш»

- Модель 321 — низкопольный троллейбус третьего поколения

- Модель 331 — низкопольный трехосный троллейбус особо большой вместимости третьего поколения (проект)

- Модель 333 — сочленённый трёхосный низкопольный троллейбус третьего поколения

- Модель 42003 — низкопольный троллейбус четвёртого поколения

- Модель 43303 — сочленённый трёхосный низкопольный троллейбус четвёртого поколения

В декабре 2007 на предприятии был выпущен 1500-й троллейбус. Им оказался троллейбус модели 321, отличающийся новой светотехникой, который поступил в 5-й троллейбусный парк города Минска под номером 5401. Данный троллейбус работает до сих пор.

В феврале 2012 на предприятии был выпущен 3000-й троллейбус — АКСМ-321, который отправился в Москву. К февралю 2012 на экспорт поставлено до 1000 троллейбусов.

В 1998 году первый выпущенный экземпляр модели 333 имел дизель-генераторную установку марки Kirch. Поступил этот эксемпляр в Минск под бортовым номером 4001. Отличался этот эксемпляр от АКСМ-33300А тем, что дизель-генератор находится сбоку в салоне, а не в задней части. Выпустив одну такую машину, завод перешёл на АКСМ 33300А. Остальные АКСМ-333 не имели дизель-генераторной установки. В ноябре 2009 поступил в музей ГЭТа Минсктранса, а в марте 2012 был списан.

Дуобусы | код

История код

Предприятие организовано на базе ремонтного трамвайно-троллейбусного завода ПО «Белкоммунмаш» Министерства коммунального хозяйства БССР, основанного в 1973 году. В первые два десятилетия завод занимался ремонтом подвижного состава минских троллейбусных и трамвайного депо. В 1993 году на заводе были собраны из машинокомплектов Южного машиностроительного завода несколько сочленённых троллейбусов ЮМЗ Т1. С этого же года заводом началась модернизация троллейбусов ЗиУ (модели , , 101ПС, 101М), а также работа над собственной моделью троллейбуса. Первым таким троллейбусом в 1996 году стала модель . Постепенно появлялись и другие модели , , и . С 2000 года началось производства трамвайных вагонов: АКСМ-1М, АКСМ-60102. С 2016 года началось производство электробусов. Сегодня предприятие является ведущим промышленным предприятием Белоруссии в области производства и капитального ремонта подвижного состава городского электрического транспорта. Техника производства Белкоммунмаша отлично зарекомендовала себя в Белоруссии и более чем в 40 странах России, Украины, Казахстана, Киргизии, Молдавии, Латвии, Сербии, Монголии, Колумбии, Аргентины.