Ремонт ГБЦ Инструкция для опытных

Содержание:

- 1 Дефекты цилиндров.

- 2 Виды ремонта

- 3 Решения проблемы

- 4 Какие детали блока цилиндров могут потребовать ремонта

- 5 Альтернативные способы

- 6 Вскрытия цилиндров.

- 7 Обслуживание двигателя после капитального ремонта и обкатка отремонтированного мотора

- 8 Ремонт

- 9 Самостоятельный ремонт блока цилиндров

- 10 Снятие и разбор

- 11 Ремонт трещин при помощи сварки

Дефекты цилиндров.

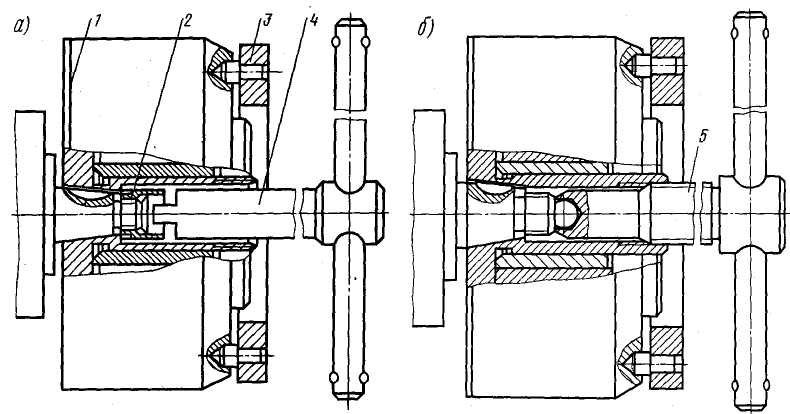

1. Устранение неплотностей в горизонтальных

стыках частей цилиндра происходит по

следующим причинам:

– неудовлетворительное качество

мастики;

– недостаточное крепление болтового

соединения, отсутствие стягивающего

усилия;

– коробление фланца горизонтального

соединения.

Все указанные причины приводят либо к

подсосам воздуха внутри цилиндра, либо

к парению пара.

Место коробления при закрытом цилиндре

определяют с помощью предварительно

вынув из цилиндра ротор и диафрагму.

Проверку производят внутри и снаружи.

После определения места коробления

окончательную величину определяют с

помощью свинцового оттиска. Для этого

свинцовую проволоку ложут вместе

предполагаемого дефекта коробления

равномерно затягивают крышку цилиндра.

После обтяжки снимают крышку, достают

проволоку и проверяют величину свинцового

оттиска, допустимая величина зазора

0,2-0,3мм.

Виды ремонта

Наш технический центр проводит работы по восстановлению БЦ различными способами. Мы располагаем передовым оборудованием, которое позволяет проводить ремонт любой сложности:

- Расточка и хонингование. Наиболее эффективные способы восстановления геометрии цилиндров до 0,01 мм.

- Гильзовка. Применяется для чугунных и алюминиевых БЦ в случае сильного износа зеркала цилиндров. Способ заключается в установке гильз для правильного хода поршня.

- Мойка. Очистка блока от нагара, примесей и твердых частиц. Часто для этого требуются специальные вещества и инструменты.

- Шлифовка. Применяется для промежуточного вала или плоскостей блока цилиндров. Метод позволяет устранить дефекты геометрии на плоскостях.

- Сварка. Используется для удаления трещин, зазоров и других проблем, связанных с разгерметизацией конструкции или механическими повреждениями.

- Опрессовка. Метод эффективен при невозможности определения места утечки масла или жидкостей.

Наша компания также выполняет дополнительные виды восстановительных работ, включая установку заглушек и так далее. Чтобы добиться экономии денежных средств клиента, мы предварительно проводим диагностику. Она помогает выявить мельчайшие недостатки в работе БЦ и устранить их выгодными способами. Диагностика выполняется с использованием компьютеров и специализированного программного обеспечения.

Цена ремонта блока цилиндров

На стоимость услуг влияет тип неисправности. Каждая неполадка устраняется уникальными методами, требующими использования специальных материалов и оборудования. Поэтому точная цена определяется после выявления недостатков БЦ. Мы предложим оптимальный вариант решения проблемы, который сократит ваши расходы и поможет добиться надежной работы двигателя. Примерную стоимость можно узнать в прайс-листе на сайте.

| Услуга | Цена |

|---|---|

| Ремонт двигателя | 30 000 руб. |

| Снять / поставить ГБЦ | 15 000 руб / 20000 руб. |

| Ремонт или изготовление шатуна | 3 000 руб. |

| Проточка, хонинговка блока цилиндров | 8 000 руб. |

| Шлифовка ГБЦ | 1 000 руб. |

| Ремонт ГБЦ и притирка клапанов | 10 000 руб. |

| Снятие / установка ДВС | 15 000 руб. |

| Изготовление вкладышей | 1 500 руб. |

ремонтируем двигателя как бензиновые так и дизельные!

ОСТАВЬТЕ ВАШ ТЕЛЕФОН

и мы свяжемся с вами через 15 минут

Наши преимущества

Мы специализируемся на восстановлении двигателей импортных и отечественных автомобилей. Узкая специализация позволяет нам находить нестандартные способы устранения проблем, которые отличаются инновационностью и эффективным результатом. В работе применяются высокотехнологичные инструменты и оборудование, что гарантирует точность и отличное качество.

Решения проблемы

Один из наиболее распространённых — метод сварки (электро или газовым способом). В случае ремонта блока двигателя, сделанного из чугуна, необходимо предварительно рассверлить трещину на концах на 0,5 см вглубь, затем разделать её на всей протяжённости зубилом, шлифовочным кругом или аналогичным инструментом так, чтобы угол приложения был равен 90 градусам.

Глубина воздействия должна достигать 80% от общей толщины стенки. Прежде чем приступить к проведению сварочных работ, блок необходимо нагреть до температурных значений не менее 600 градусов Цельсия.

Далее необходимо приступить к сварке с использованием нейтрального пламени газовой горелки (метод газосварки),применяя пятимиллиметровый (в диаметре)присадочный прут из меди или флюс. Металл на место повреждения наносится равномерно, сплошь, с допуском выступания шва наружу не более чем на 1,5 миллиметра.

Если для проведения работ используется электросварочное оборудование, можно обойтись и без нагрева блока двигателя, подлежащего восстановлению. В этом случае необходимо применять обратнополярный постоянный ток. Если же вы желаете установить на место трещины стальную заплату, придётся применять электроды на медной основе в жестяной обёртке.

Для большей сохранности место сварочного шва можно покрыть пастой на эпоксидной основе.

Ещё один способ ремонта растрескавшихся элементов конструкции блока двигателя — заделывание трещин специальной ремонтной пастой на эпоксидной основе. В этом случае область расположения трещины тщательно зачищают изнутри и снаружи, используя щётку на металлической основе. Затем высверливаютв окончаниях трещины отверстия диаметром не более 4 миллиметров и используют их для нарезки резьбы.

В получившееся отверстие вворачивается заглушка из проволоки на алюминиевой или медной основе. Далее поверхность трещины обрабатывают с применением инструмента (зубило, шлиф, круг и пр.) на глубину до 75°/о от общего значения, производя воздействие под углом от 60 до 90 градусов.

По всей длине трещины, отступая от её края в пределах трёх сантиметров, необходимо нанести насечки с помощью инструмента. Подготовленную к ремонту поверхность блока обезжиривают с помощью бензина или ацетона, а затем приступают к нанесению пасты на эпоксидной основе.

Паста наносится в два слоя, каждый из которых не должен иметь толщину более 2 миллиметров. Отвердение материала происходит в течение одних-двух суток,в зависимости от итоговой толщины слоёв. Если же подвергнуть область ремонта нагреву до ста градусов Цельсия, то время отвердения будет сокращено до трёх часов.

Можно также заделать трещины в блоке и головке мотора с помощью стеклотканевой заплаты и уже знакомой нам ремонтной пасты на эпоксидной основе. По сути этот способ мало отличается от предыдущего. Разница состоит лишь в том, что каждый слой нанесённой пасты накрывается дублирующим слоем стеклоткани с последующим покрыванием поверхности такой заплаты пастой и её разравнивания с помощью роликовых приспособлений. Всего слоёв в этом случае может быть не более восьми.

Также можно отремонтировать поверхность блока, установив на неё штифты. В этом случае отверстия высверливаются не только на концах трещины (до 0,5 см вглубь), но и по всему её периметру через 7-8 миллиметров друг от друга.

Далее производится нарезка резьбы и установка прутков из меди (глубина должна соответствовать толщине стенки блока). Затем отсекаются лишние части прутков (в итоге, они не должны выступать над поверхностью более чем на 2 миллиметра).

А в промежутках между установленными штифтами высверливаются дополнительные отверстия, диаметр которых должен на четверть превосходить размер заглушек. В эти отверстия также помещают прутки из меди и производят их обрезку.

Полученный ряд штифтов подвергают чеканке до образования сплошного цельного шва. При желании полученную поверхность можно дополнительно упрочнить, покрыв снаружи пастой на эпоксидной основе. По завершении ремонта блок необходимо подвергнуть опрессовке.

Аналогичным же образом производится починка треснувшей головки блока, но только в случае, если растрескиванию не подверглись области размещения клапанной направляющей втулки, камеры сгорания или седло клапана в области гнёзд.

comments powered by HyperComments

Какие детали блока цилиндров могут потребовать ремонта

Если вы сейчас надеетесь, что сейчас мы вам распишем весь перечень возможных неисправностей, которые могут произойти с блоком цилиндров и его деталями, то мы вас огорчим – этого не будет. Чтобы все эти неисправности перебрать не хватит и книги.

Мы постараемся вам рассказать об особенно характерных неисправностях механизмов и узлов. Их не очень много, однако, они требуют серьезного ремонта блока цилиндров.

В общем-то, каждый ремонтный процесс вплотную связан с другим ремонтом. Иногда ремонт головки блока цилиндров влечет за собой замену распредвала, хонингование или перегильзовку и т.п.

Ремонт чугунных блоков цилиндров

Здесь вы должны понимать, что вряд ли вам удастся самостоятельно произвести ремонт, если конечно вы не обладаете специализацией сварщика. Причины, по которым в корпусе блока цилиндра могут возникнуть трещины, различны: начиная с перегрева двигателя и заканчивая неправильной затяжкой болтов головки блока цилиндров.Трещины головки блока цилиндров и самого блока ремонтируются с помощью сварки (как без предварительного прогрева, так и с ним). Ремонт пройдет без каких-либо трудностей, если поверхность, имеющая трещину, не сложной формы. Если поверхность сложной формы, то здесь все зависит от профессионализма сварщика.

Ремонт головки блока цилиндров включает в себя комплекс мероприятий, допустим, ремонт (замена) распредвала, ремонт постелей распредвала и т.п. Большинство работ по ремонту головки блока цилиндров требуют наличия специального оборудования. Т.е. вам будет необходимо только лишь снять и установить головку блока цилиндров. Остальное, например, хонингование, сделают специалисты.

— ремонт цилиндров. В зависимости от вида повреждения (задиры на зеркале цилиндра, износ и т.п.) проводится или перегильзовка, или расточка мест.- обрыв клапана, обрыв шатуна и т.д. – такие неисправности подразумевают не что иное, как капитальный ремонт двигателя.- трещины в гильзе

Этой неисправности необходимо уделить особое внимание. Такой дефект – это дело рук человека, происходит, как правило, из-за нарушения процесса затяжки болтов крепления ГБЦ

Допустим, вам необходимо заменить прокладку ГБЦ, заменили, но не выполнили требования к схеме затяжки или моменту затяжки, которые указал производитель. Вот вам и результат – трещины на гильзе.

Есть несколько причин, из-за которых могут выйти из строя детали двигателя и блока цилиндров, в частности.- перегрев мотора;- неполадки в системе смазки двигателя: в масло попала охлаждающая жидкость или топливо, или само масло некачественное;- банальный износ узлов и деталей.

Все это происходит из-за невнимательности к режиму эксплуатации машины. Диагностика двигателя должна производиться систематически в процессе эксплуатации, а не от ТО до ТО. Равно как, и показания панели приборов, проверка уровня масла, визуальный осмотр.

Даже если произошло падение уровня тормозной жидкости это уже сигнал, чтоб водителю задуматься, куда и по какой причине она уходит.Вообще, ремонт блока цилиндров, это в принципе, и есть капитальный ремонт двигателя. Тут вы сами должны понимать, что раз уж случилась такая беда, то лучше произвести все сразу, а не систематически снимать и устанавливать блок и ГБЦ. Только проводя диагностику неисправностей блока цилиндров, вооружитесь калькулятором. Зачем? Спросите вы. Да, чтобы, зная существующие цены на работу, запчасти и детали, вы могли выбрать, что для вас более выгодно. Может быть, ремонт будет стоить вам дороже, чем просто замена двигателя или блока.Успехов в эксплуатации, ремонте и диагностике двигателя вашего автомобиля.

- Вперёд >

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

- Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Когда работа по установке всех стяжек и заглушек окончена, а также произведена шлифовка, образуется шов. Данный шов необходимо дополнительно спрессовать (расклепать) при помощи ударного инструмента (пневматический молоток с возможностью изменять частоту вибраций).

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Вскрытия цилиндров.

Вскрывать цилиндры можно после того

как тем-ра опустится ниже 70С.в

зависимости от размеров турбины это

происходит после 16-36 часов после остановки

турбины. Чтобы облегчить отворачивание

гаек, и предупредить поражение резьбы,

за несколько часов, до разбалчивания

это место смачивают керосином. В отдельных

случаях в цилиндрах высокого давления

применяют баннонагреватели. После

отворачивания колпачковых гаек начинается

процесс подъема крышек цилиндра. Подъем

происходит медленно, пока верхняя крышка

проходит длину шпильки. Крышку поднимают

на высоту 3-5 мм периодически ее покачивая.

После этого начинается процесс дальнейшего

подъема и переворачивания крышки

цилиндра который называется кантовкой.

Во время подъема проверяют натяг стропов.

Процесс кантовки представляет собой

операцию переворачивания крышки при

котором центр ее натяжки описывает

дугу. Кантовка осуществляется с

использованием 2-х крюков мостового –

грузового крана. Неправильная кантовка

может привести к срыву крышки. Это

происходит в следующих случаях:

— если место подвеса крышки на стропе

переходит раньше центра тяжести крышки

через вертикальную плоскость.

— если центр крышки проходит место

подвеса крышки с опережением, кантовка

может быть осуществлена лишь в том

случае, когда в момент перевала крышки

центр ее тяжести, место ее подвеса, а

также крюк будет располагаться в одной

вертикальной плоскости, проходящей

через линию опоры крыши.

При переворачивании стропа должна

находится в натянутом положении в

избежании ударной нагрузки. Переворачивание

крышки происходит на 0-й отметки машинного

зала.

Обслуживание двигателя после капитального ремонта и обкатка отремонтированного мотора

Стоит отметить, что после проведения профессионального капитального ремонта и в случае соблюдения ряда условий двигатель может пройти столько же, а иногда и больше, чем отработал после выхода с завода. Особенно это справедливо по отношению к высокотехнологичным турбомоторам, которые работают на отечественном топливе низкого качества.

Повсеместное использование никосила, алюсила и подобных сплавов для отливки БЦ по мнению экспертов является причиной того, что новые ДВС на солидных иномарках могут выйти из строя на территории СНГ уже через 70-80 тыс. км. пробега. Для решения этой проблемы сегодня используется метод гильзования блока цилиндров, который позволяет агрегату нормально работать и теоретически превзойти изначальную конструкцию по показателю ресурса блока и самого двигателя в подобных условиях.

Также одним из важнейших критериев является правильная обкатка двигателя после капитального ремонта. Требования к такой обкатке аналогичны тем, которые выдвигаются для обкатки двигателя нового автомобиля из салона:

- кратковременный прогрев перед поездкой;

- щадящая эксплуатация без резких разгонов и остановок;

- ограничения по оборотам, запрет на езду «в натяг» на повышенной передаче;

- не допускается торможение двигателем;

- продолжительное движение с постоянной скоростью на одних и тех же оборотах запрещено;

- не разрешается буксировка прицепа или перевозка грузов и т.д.

Минимальный период обкатки мотора после капремонта находится на отметке около 1 тыс. км, при этом практика показывает, что агрегат оптимально обкатывать до 10 тыс. км, после чего нагрузки следует увеличивать постепенно. Считается, что полная притирка всех элементов в ДВС заканчивается к пробегу около 30 тыс. км. Также необходимо помнить и о том, что во время обкатки мотора после ремонта масло и масляный фильтр необходимо менять чаще для удаления из мотора стружки и других продуктов износа, которые появляются в результате притирки новых деталей. Первая замена смазки происходит через 1 тыс. км, следующая осуществляется через 5 тыс. км, еще одна замена масла производится через 7-8 тыс. Далее можно переходить на привычный рекомендуемый межсервисный интервал замены масла и фильтров.

Ремонт

Теоретически ремонт блоков управления возможен, но рассмотрим, как это происходит на практике. В теории при попадании воды на плате образуются различные окислы, которые не дают контактам передавать сигналы. Для того, чтобы отремонтировать такой блок, нужно всего лишь почистить контакты, все должно работать. При ударе в блоке может что-то оторваться, теоретически нужно просто припаять обратно эту деталь, и все заработает. Даже при скачке тока сгорает не вся плата, а лишь некоторые ее части.

В теории все просто до невозможности, но на практике все гораздо сложнее. Для того, чтобы определить, какой конкретно узел поврежден во время поломки, нужно произвести не только диагностику, но и визуально осмотреть всю плату. Бывает такое, что на первый взгляд плата рабочая, да и детали вроде все на месте, но все равно она не работает.

Кроме этого даже если неисправность была обнаружена, то неправильное ее устранение грозит серьезными последствиями. Если блок управления двигателем сгорел на новом автомобиле, то здесь на ремонт практически нет шансов, и лучше всего будет сразу же менять его на новый. Если автомобиль еще на гарантии, то лучше всего обратиться в специализированный сервис, где по гарантии должны бесплатно заменить блок новым.

Кроме этого есть модели автомобилей, на которых ремонт блока управления вообще невозможен. Тем не менее, перед тем как начинать ремонт или попытки оживить сломанный блок, нужно провести качественную диагностику оборудования. Это точно подскажет, есть ли шанс на то, что оборудование сможет снова работать.

Самостоятельный ремонт блока цилиндров

Приветствуем вас, уважаемые автомобилисты! Если речь идет о том, как автомобиль устроен, и также говорят, что эта или другая деталь, механизм или узел главные элементы, здесь появляется обычный вопрос.

Может ли авто работать, если не будет какой-либо неглавной детали? Конечно, нет, потому что все же детали не делятся на главные и неглавные. Каждая из них выполняет определенную функцию, и раз уж она есть в конструкции, значит, она нужна.

Давайте поговорим об одном из основных элементов двигателя – блоке цилиндров. Блок цилиндров служит корпусом и является основой всего двигателя машины. Выполнен он, как цельнолитая деталь из алюминия или чугуна. В блоке цилиндров и на нем, непосредственно размещены все составляющие узлы, системы и детали мотора автомобиля.

Снятие и разбор

Как и любое другое устройство, которое нужно ремонтировать, голову блока цилиндров нужно снять с двигателя машины.

Если на вашем автомобиле требуется более грамотный ремонт, то нужно снимать голову с двигателя. Для того, чтобы открутить этот механизм с машины, первым делом нужно открутить крышку и только потом начинать откручивать подложку ГБЦ. На самом деле, чтобы открутить крышку или сам блок, не потребуется больших познаний в области механики

Следует обратить внимание на то, что на некоторых автомобилях для того, чтобы открутить ГБЦ, нужно откручивать гайки поочередно и с определенной скоростью

Каждую гайку нужно откручивать наполовину или на один оборот. Это делают, чтобы предотвратить процесс коробления корпуса. Для того, чтобы узнать порядок откручивания, нужно найти специальную схему, которая есть в каждой книге по эксплуатации автомобиля

Во время снятия корпуса нужно обратить внимание на то, как отошла крышка от блока цилиндров

- Если она отходит без труда, то это означает, что масло утекало именно через старую прокладку, в подтверждение этому на двигателе могут быть пятна масла.

- Если голова снималась с трудом, то прокладка и герметик были хорошего качества, и при замене можно использовать прокладку и герметик этого же производителя.

Стоит отметить, что старую прокладку или герметик нельзя использовать повторно. Перед началом снятия потребуется отключить все патрубки и шланги, которые идут к крышке ГБЦ, желательно их как-то пометить, либо зарисовать (сфотографировать). Это поможет без труда собрать все обратно, без возможности перепутать шланги местами. Многие водители думают, что запомнили все и продолжают ремонт, это неправильно, потому что ремонт головки блока цилиндров часто затягивается на долгое время, и удержать много информации в голове просто не получится. В итоге, они думают, что все подключат, а если не заведется, то подключат в другом порядке.

После того, как был снят головной механизм двигателя, его нужно разобрать перед тем как производить ремонт ГБЦ авто своими руками.

Первым делом нужно вытащить клапаны. Делать это нужно с помощью специальных съемников. Некоторые «механики» достают клапаны с помощью молотка. Процесс снятия здесь происходит посредством удара по клапану. Надо отметить, что так делать ни в коем случае нельзя. Дело в том, что в этом случае можно повредить не только клапаны, но и саму головку блока цилиндров. Но в первую очередь в этом случае страдают именно клапаны, а именно они гнутся. Если после того, как будет произведен ремонт головки, решено оставить старые клапаны, то лучше всего использовать проверенные методы снятия клапанов.

После того, как были вытащены клапаны, корпус нужно промыть от старых налетов и следов

Это очень важно, чтобы определить состояние головы и оценить, насколько возможно ее отремонтировать. Сделать это можно с помощью специальных средств, которые реально купить в любом автомобильном магазине.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.