Энциклопедия по машиностроению XXLПОИСК

Содержание:

- 1 Форма — индикаторная диаграмма

- 2 8 Построение индикаторной диаграммы

- 3 2. Динамический расчет

- 4 3 Расчет шатуна на прочность

- 4.1 3.3.1 Расчет поршневой головки шатуна

- 4.2 3.3.2 Расчет кривошипной головки шатуна

- 4.3 3.3.3 Расчет стержня шатуна

- 4.4 Площадь и момент инерции расчетного сечения В — В

- 4.5 3.3.4 Расчет шатунных болтов

- 4.6 номинальный диаметр болта d=11 мм

- 4.7 шаг резьбы t=1 мм

- 4.8 количество болтов iб=2

- 4.9 материал болта Сталь 40Х ГОСТ4543 — 71

- 4.10 Для указанной стали имеем: ув = 1000 МПа

- 4.11 Сила предварительной затяжки

- 5 Индикаторная диаграмма — скважина

- 6 Развернутая индикаторная диаграмма

- 7 Индикаторная диаграмма — двигатель

- 8 6 Построение диаграммы предполагаемого износа шатунной шейки

- 9 33 Температура и давление смеси в конце наполнения

- 10 1 Расчет поршня

- 11 7 Расчет сил и моментов, действующих на коленчатый вал

Форма — индикаторная диаграмма

Форма индикаторной диаграммы дает возможность судить о степени совершенства рабочего процесса насоса.

|

Индикаторная диаграмма. |

Форма индикаторной диаграммы отражает влияние клапанов на течение процессов всасывания и нагнетания, колебания давления в патрубках цилиндра, утечки газа и теплообмена между газом и стенками цилиндра.

Форма индикаторных диаграмм по скважинам, эксплуатирующим одновременно несколько пластов.

Форма индикаторных диаграмм жидкостной полости опытного образца компрессора на одном из этапов наладочных испытаний ( рис. 81), характеризовавшимся крайне малой производительностью машины, указывает на наличие в камере сжатия очень большого мертвого пространства. Оставшийся в нем газ при расширении парализует до 55 % рабочего объема, что приводит к весьма низкому значению объемного коэффициента. Характерным является отсутствие на диаграмме горизонтального участка, соответствующего процессу нагнетания. Следует отметить, что состояние газовых клапанов и ограничителя давления при этом испытании проверялось неоднократно и было вполне удовлетворительным.

|

Индикаторные кривые в координатах.| Зависимость от Q. |

На форму индикаторных диаграмм влияют различные факторы: неточности пластового и забойного давлений, наличие жидкости в стволе скважины, ошибки в определении коэффициента гидравлического сопротивления и др. В таких случаях используют приближенные методы обработки результатов исследования.

На уровень высокочастотных составляющих влияют как форма индикаторной диаграммы, так и скоростной режим двигателя.

Может оказаться, что в диапазоне изменения режима работы скважины форма индикаторной диаграммы определяется факторами, разными по знаку, но одинаковыми по величине.

Колебания давления в патрубках цилиндра могут также оказывать влияние на форму индикаторной диаграммы. Они возникают вследствие пульсирующего характера потока воздуха. В случае резонанса волновые явления усиливаются и колебания давления могут существенно повлиять на работу компрессора в ту или иную сторону. Если волны давления при всасывании достигают максимума в момент, когда клапан открыт, то цилиндр наполняется воздухом лучше и, наоборот, когда при открытом клапане наступает волновой спад давления, цилиндр наполняется хуже.

|

Индикаторная диаграмма по скв. 6 Речицкого нефтяного месторождения.| Обработка индикаторной диаграммы ( 1 по двучленной формуле. |

Рассмотренный пример указывает на существенное значение инерционных сил, определяющих форму индикаторных диаграмм.

Кроме изменения коллекторских свойств пласта от изменения давления, на форму индикаторных диаграмм влияет также изменение плотности и вязкости жидкости. Снижение коллекторских свойств при падении давления в наибольшей степени проявляется в сцементированных породах и особенно в трещиноватых коллекторах.

При некоторой установившейся нагрузке и числе оборотов состав газовоздушной смеси определяет форму индикаторной диаграммы газомотоком-прессора, и каждому оптимальному составу этой смеси соответствует определенное максимальное давление сгорания.

Вводят понятие идеального теплового двигателя и представляют его рабочий процесс в форме индикаторной диаграммы. В идеальном двигателе рабочим телом является идеальный газ, процессы протекают без потерь.

8 Построение индикаторной диаграммы

Исходные данные к построению диаграммы:

Степень сжатия

Показатель политропы сжатия

Показатель политропы расширения

Давление в конце впуска

Давление в конце сжатия

Давление сгорания

Давление в конце расширения

Принимаем:

Масштаб

Составляем таблицу ординат линий сжатия и расширения

|

Значение величин |

Коэффициент доли рабочего объема |

|||||||||

|

0,01 |

0,02 |

0,04 |

0,08 |

0,16 |

0,32 |

0,58 |

0,82 |

1 |

||

|

16,17 |

17,34 |

19,68 |

24,36 |

33,72 |

52,44 |

82,86 |

110,94 |

132 |

||

|

14,74 |

13,44 |

11,37 |

8,58 |

5,59 |

3,12 |

1,70 |

1,16 |

0,92 |

||

|

16,17 |

17,34 |

19,68 |

24,36 |

33,72 |

52,44 |

82,86 |

110,94 |

132,00 |

||

|

64,39 |

59,01 |

50,37 |

38,58 |

25,70 |

14,80 |

8,35 |

5,80 |

4,67 |

Теперь наносим на координатное поле все характерные точки, затем наносим по табличным данным точки линий сжатия и расширения. Соединяем точки плавными линиями в нужной последовательности. В результате получается индикаторная диаграмма.

2. Динамический расчет

3 Расчет шатуна на прочность

Шатун подвергается воздействию знакопеременных газовых и инерци-онных сил. Помимо напряжения сжатия в стержне шатуна возникают напря-жения изгиба и растяжения.

Для изготовления шатуна должны быть выбраны высококачественные материалы, обладающие высокой прочностью, относительным удлине-нием, сопротивлением удару, пределом усталости.

Необходимо также учитывать одно из основных требований к конст-рукции шатуна — получение минимальной массы при необходимой прочно-сти и надежности.

Шатун стальной, кованный, двутаврового сечения. В нижней головке шатуна выполнено отверстие, через которое масло разбрызгивается на по-верхность цилиндра.

Материал шатуна: Ст 45Г2 ГОСТ 4543-71

3.3.1 Расчет поршневой головки шатуна

Исходные данные:

Масса поршневой группы mп=0,478кг

Масса шатунной группы mш=0,717кг

Частота вращения n=6270 об/мин

Ход поршня S=0,073м

Площадь поршня Fп=0,0048м2

Диаметр верхней головки шатуна:

Наружный dг=31,6мм

Внутренний d=24,6мм

Радиальная толщина стенки головки

Для стали 45Г2 имеем:

Предел прочности

Предел усталости при изгибе

Предел текучести

Расширение-сжатие

Коэффициент приведения цикла при изгибе у=0,25

Коэффициент приведения цикла при растяжении-сжатии у=0,12

При изгибе:

При растяжении-сжатии:

Рис.3.3 Расчетная схема шатунной группы

Расчет сечения I-I

Максимальное напряжение пульсирующего цикла

Среднее напряжение и амплитуда напряжения

— эффективный коэффициент концентрации напряжений

м=0,86 — масштабный коэффициент

n=0,82-коэффициент поверхностной чувствительности (чистое обтачивание внутренней поверхности головки)

то запас прочности в сечении I-I определяем по пределу усталости

Напряжения от запрессованной втулки:

Суммарный натяг

где = 0,04 — натяг посадки бронзовой втулки;

-температурный натяг;

— средний подогрев головки и втулки.

удельное давление на поверхности соприкосновения втулки с головкой

где — коэффициент Пуассона;

напряжения от суммарного натяга на внешней поверхности головки

напряжения от суммарного натяга на внутренней поверхности головки

Рис.3.4 Расчетная схема головки шатуна

а- при растяжении; б- при сжатии

Расчет на усталостную прочность сечения перехода головки шатуна в стержень.

-Максимальная сила, растягивающая головку

-Нормальная сила и изгибающий момент в верхней части шатуна цшз=110- угол заделки головки

-Нормальная сила и изгибающий момент в расчетном сечении от растягивающей силы

-Напряжения на внешнем волокне от растягивающей силы

-Суммарная сила, сжимающая головку

-Нормальная сила и изгибающий момент в расчетном сечении от сжимающей силы.

-Напряжение на внешнем волокне от сжимающей силы

Максимальное и минимальное напряжение асимметричного цикла

-Среднее напряжение и амплитуда напряжений

то запас прочности в сечении перехода головки шатуна в стержень определяем по пределу текучести

3.3.2 Расчет кривошипной головки шатуна

3.3.3 Расчет стержня шатуна

Площадь и момент инерции расчетного сечения В — В

Максимальное напряжение от сжимающей силы в плоскости качания шатуна

В плоскости перпендикулярной плоскости качания шатуна

L1 — длина стержня шатуна между расточками верхней и нижней головок шатуна.

L- расстояние между осями головок шатуна.

Минимальное напряжение осей растягивающей силы

Средние напряжения и амплитуды цикла:

где — эффективный коэффициент концентрации напряжений; т.к. и

запас прочности в сечении определяется по пределу усталости

3.3.4 Расчет шатунных болтов

номинальный диаметр болта d=11 мм

шаг резьбы t=1 мм

количество болтов iб=2

материал болта Сталь 40Х ГОСТ4543 — 71

Для указанной стали имеем: ув = 1000 МПа

Сила предварительной затяжки

Суммарная сила, растягивающая болт

, Н

где х = 0,2 — коэффициент основной нагрузки резьбового соединения

Максимальное и минимальное напряжение, возникающее в болту.

Среднее напряжение и амплитуда цикла

т.к. ,

то запас прочности определяется по пределу усталости

Индикаторная диаграмма — скважина

Индикаторные диаграммы скважин, эксплуатирующих пласты с давлением, равным давлению насыщения нефти газом, криволинейны с выпуклостью, обращенной к оси дебитов.

Что такое индикаторная диаграмма скважины и как она строится.

Так, индикаторные диаграммы скважин во многих случаях оказываются нелинейными. Следовательно, их продуктивность, постоянная согласно линейной теории, фактически зависит от величины ( ре) депрессии на пласт. Кривые падения дебита ( КПД) и восстановления давления ( КВД) при пуске и остановке скважин часто таковы, что вычисленная по ним гидропроводность пласта оказывается зависящей от времени.

Кривая / представляет собой индикаторную диаграмму скважины; кривая / / является тоже индикаторной линией, но полученной без учета гидравлических потерь напора в трубах.

|

Зависимость величины 2Hfiv / h от Vp / Y при 4pft Y / M 0 1. 2P. 2Y / H 0 025. / — чисто трещиноватая среда. 2 — трещиновато-пористая среда. |

Получим формулу, описывающую индикаторные диаграммы скважин в трещиноватом деформируемом пласте.

Последнее трансцендентное уравнение, описывающее индикаторную диаграмму скважины, весьма сложное и не допускает простого аналитического исследования аналогично предыдущему случаю.

На основе теоретических решений установлено, что индикаторные диаграммы скважин, продуцирующих аномальную нефть, имеют вогнутость в начальном участке относительно оси дебитов. Показано, что полный график изменения деби-тов от перепада давления состоит из двух участков: нелинейного и линейного.

В работе приведены данные, свидетельствующие об искривлении индикаторных диаграмм скважин при фильтрации нефтей со структурно-механическими свойствами.

|

Определение рабочей точки скважины. |

Значение рабочего расхода жидкости является абсциссой точки пересечения характеристики подъемника и индикаторной диаграммы скважины. Давление на устье скважины р строго фиксировано в том случае, когда ствол подключен непосредственно к коллектору высокого давления. Если между устьем и коллектором находятся достаточно длинные коммуникации, в которых могут происходить ощутимые потери давления ( например райзеры, соединяющие подводное устье с выкидной линией на морской платформе), то эти коммуникации следует включать в систему расчетов ствола скважины. При этом изложенными ниже методами последовательно определяются потери давления в стволе и в продолжающих его коммуникациях. Кривая в данном случае описывает давление на забое, рассчитанное как сумма давления в общей сборной линии, потерь напора в наземных ( подводных) коммуникациях и в стволе скважины.

Зависимость Q / ( Ap), графическое изображение которой принято называть индикаторной диаграммой скважины, получают по данным непосредственного измерения дебита добывающей скважины ( или приемистости нагнетательной) и соответствующих значений забойного и пластового давлений. Это время, которое ориентировочно можно определить по формулам неустановившейся фильтрации или опытным путем ( для каждого объекта), может составлять от нескольких часов до нескольких суток или даже недель. В то же время на весь процесс исследования скважины методом установившихся отборов должно затрачиваться время, в течение которого распределение нефтеводогазонасы-щенности пласта в районе скважины существенно не изменяется.

Сущность метода состоит в получении значений зависимости дебит-депрессия при работе скважины в установившемся режиме и построении кривой Q ( Ap), которая называется индикаторной диаграммой скважины.

По данным исследования строят графики зависимости дебита скважины Q от забойного давления Даб или от величины депрессии АР, т.е. перепада между пластовым и забойным давлениями ( ДРРПЛ — Рзаб) — Такие графики называются индикаторными диаграммами скважин. По форме линии индикаторных диаграмм ( рис. 3.5) могут быть прямыми ( линия 7), выпуклыми ( линия 2) и вогнутыми ( линия 3) относительно дебитов.

Переход к линейному участку происходит при различных перепадах давления в зависимости от реологических ха; актеристик нефти и коэффициента проницаемости пласта. Таким образом, индикаторная диаграмма скважины в случае фильтрации аномальной нефти состоит из двух участков: криволинейного и прямолинейного.

Развернутая индикаторная диаграмма

Развернутая индикаторная диаграмма, снятая с двигателя 44 — 42 5 / 60 ( 400 л. с., 187 об / мин) при работе под нагрузкой 260 кет, дана на фиг. Увеличение давления сжатия по сравнению с полученным без выключения подачи топлива объясняется более высокой температурой в цилиндре.

|

Индикаторная диаграмма. |

Развернутую индикаторную диаграмму строят следующим образом. Отрезок Vh ( см. рис. 25 — 1, а) делят на две равные части и величиной У / / 2, равной в определенном масштабе радиусу кривошипа, из центра О очерчивают полуокружность. Если из этого центра провести лучи под углами ф 30, 60, 90, 120 и 150 к оси абсцисс до пересечения с линией полуокружности и из их концов провести линии, параллельные оси ординат, то эти линии в масштабе, принятом для радиуса г кривошипа, отсекут на оси абсцисс отрезки, равные пройденной части хода поршня при бесконечной длине шатуна.

Часть развернутой индикаторной диаграммы карбюраторного двигателя, построенная по углу поворота коленчатого вала, показана на рис. 260, а. Процесс сгорания смеси в двигателе начинается с момента проскакивания искры между электродами свечи зажигания в точке m с опережением pjj. Период / от момента зажигания ( точка т) до момента видимого повышения давления ( точка ft) называют ( индукционным) периодом процесса горения или периодом задержки воспламенения. В течение этого периода происходит предпламенное окисление топлива с незначительным повышением температуры и без повышения давления. Скорость сгорания в этой фазе в основном определяется свойствами топлива и составом смеси. На продолжительность этой фазы оказывают влияние: коэффициенты избытка воздуха и остаточных газов. В период протекания первой фазы сгорает около 6 — 8 % смеси объема от общего объема камеры сгорания. Продолжительность этой фазы соответствует 4 — 6 угла поворота коленчатого вала.

|

Развернутая диаграмма процесса сгорания в дизеле. |

На рисунке 3.6 изображена развернутая индикаторная диаграмма дизеля в функции от угла поворота коленчатого вала. Процесс сгорания в дизеле условно делят на четыре периода.

На рис. 120 приведена развернутая индикаторная диаграмма работы двигателя с воспламенением от сжатия. Во время хода сжатия приблизительно за 10 — 15 до в. На диаграмме это отмечено как начало впрыска.

|

Изменение давления и температуры при горении топлива в двигателе. |

На рис. 59 приведены две развернутые индикаторные диаграммы: первая cc zb, изображенная сплошной линией, снята с работающего двигателя при полностью открытой дроссельной заслонке, а вторая, показанная штриховой линией, — — при выключенном зажигании.

Таким образом может быть снята развернутая индикаторная диаграмма по углу поворота коленчатого вала.

Первая фаза, определяемая на развернутой индикаторной диаграмме углом Да, и точками 2 и 3, представляет собой период задержки повышения давления. На продолжительность этой фазы оказывают влияние коэффициенты избытка воздуха и остаточных газов, структура молекул топлива, энергия источника зажигания, степень сжатия и нагрузка двигателя. Во время первой фазы сгорает около 6 — 8 % смеси, находящейся в камере сгорания. Продолжительность первой фазы составляет 4 — 6 угла поворота коленчатого вала.

На ней цифрой / отмечены линии развернутой индикаторной диаграммы, цифрой 2 — кривые давлений силы инерции, нанесенные на каждый ход поршня. Штриховой линией дана линия давления сил тяжести.

|

Приведение системы крпвопшпно-шатувного механизма к двухмассовой спстеме. |

Для графического перестроения этой диаграммы в развернутую индикаторную диаграмму по углу поворота коленчатого вала pf рг ( ф) по формуле ( 258) вычисляют и откладывают на диаграмме перемещения s поршня от в.

|

Часть развернутой индикаторной диаграммы двигателя с воспламенением от свечи, характеризующая процесс сгорания топлива в цилиндре.| Часть развернутой индикаторной диаграммы быстроходного дизеля, характеризующая процесс сгорания топлива в цилиндре. |

Индикаторная диаграмма — двигатель

Давления р я и рг могут быть определены путем снятия индикаторной диаграммы двигателя с помощью индикатора со слабой пружиной.

|

Схема приводного вала агрегата Леонарда для прокатного стана.| График изменения пульсирующего момента. |

Величина крчтности налагающегося знакопеременного момента в случае дизельгене-раторов определяется по индикаторной диаграмме двигателя в зависимости от числа цилиндров и махоаого момента промежуточного маховика.

В седьмой главе освещается новый метод определения параметров скорости сгорания и использованной теплоты сгорания по индикаторной диаграмме двигателя.

Опыт показывает, что, выбирая различные значения для п, можно с достаточной степенью точности воспроизвести отдельные участки индикаторной диаграммы двигателя.

Хотя § 17 этого учебника и называется Политропный процесс, в нем о политропном процессе не говорится, а рассматривается метод политропы как средство исследования кривых сжатия и расширения индикаторных диаграмм двигателей внутреннего сгорания.

На основании этих данных проведен расчет ошибки в величине площади индикаторной диаграммы, полученной при помощи пневмоэлектрического датчика, имевшего размеры седел и мембраны, указанные на фиг. Для расчета использованы индикаторные диаграммы двигателя Г A3 — 21, работавшего при п 2000 об / мин и при различных положениях дроссельной заслонки.

Таким образом, изучение идеальных термодинамических циклов позволяет производить при принятых допущениях анализ и сравнение работы различных двигателей и выявлять факторы, влияющие на их экономичность. Диаграмма, построенная при указанных условиях, является не индикаторной диаграммой двигателя внутреннего сгорания, а pw — диаграммой цикла с подводом теплоты при постоянном объеме.

На каких же общих идеях и представлениях должна быть основана такая теория. Прежде всего на том, что массовая скорость сгорания и определяемая ею индикаторная диаграмма двигателя полностью обусловлены процессом распространения пламени. Это означает, что процесс сгорания в двигателе нельзя представлять как реакцию, проходящую одновременно во всем объеме при некоторых заданных физико-химических условиях. Напротив, химическое превращение осуществляется здесь в относительно узкой зоне, в особых условиях, отличных от условий остального заряда. Скорость распространения этой зоны в пространстве камеры сгорания и определяет массовую скорость сгорания.

Учет влияния угла опережения воспламенения 9 и закономерной скорости сгорания на показатели рабочего цикла намного приближает расчетный цикл к действительному и расчетную диаграмму к индикаторной диаграмме двигателя.

Нередко в литературе высказывается мысль, что для современных быстроходных дизелей более подходящим является теоретический цикл с вводом тепла по изохоре как для двигателей с посторонним зажиганием. При этом обычно упоминается, что по очертаниям индикаторные диаграммы современных дизелей не менее близко подходят к циклу с вводом тепла при Fconst, чем индикаторные диаграммы двигателей с искровым зажиганием.

|

График зависимости внутренней энергии продуктов сгорания бензина от температуры. |

Каждое из этих явлений в свою очередь зависит от многих факторов и не остается постоянным в течение хода поршня. Так, в начальной стадии процесса расширения преобладает догорание топлива, понижающее показатель политропы процесса, а на конечной стадии сильнее влияет охлаждение газов, повышающее показатель политропы. В силу сложности протекания действительного процесса расширения газов при тепловых расчетах двигателей его обычно рассматривают как политропический процесс, характеризующийся некоторой постоянной величиной показателя политропы п2 — Величину этого показателя можно определить по индикаторной диаграмме двигателя.

6 Построение диаграммы предполагаемого износа шатунной шейки

На основании имеющейся полярной диаграммы нагрузок, действующих на шейку, можно построить диаграмму предполагаемого износа шатунной шейки. Принимают следующие допущения:

— износ шейки прямо пропорционален действующей силе;

-действие силы распространяется от точки ее приложения по дуге в 60?, в обе стороны по поверхности шейки.

Способ построения состоит в следующем: в т.О проводят окружность произвольного радиуса и делят ее на равные части. Из т.А окружности откладывают отрезок и т.д. От каждой точки А1,А2…Аn (n=24) в обе стороны по поверхности шейки откладываем угол 60?. Затем строят новую окружность и делят ее на такое же количество частей и в определенном масштабе в направлении к центру окружности откладывают суммарную толщину полос; соединяя полученные точки определяем диаграмму предполагаемого износа шейки.

Вид предполагаемого износа представлен на листе 1, а его построение и приложении 2; при этом на диаметральных линиях диаграммы указаны суммарные толщины.

Полученная диаграмма дает возможность определить положение масляного отверстия — самое не нагруженное место шейки. Для нашего расчета .

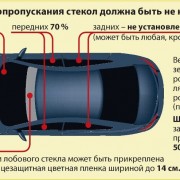

33 Температура и давление смеси в конце наполнения

Хотя температура

в цилиндре вначале и намного превышает

температуру самовоспламенения смеси

(рисунок 2), самовоспламенения не

происходит. Объясняется это чрезмерно

короткой продолжительностью действия

такой высокой температуры (подогреться

заряд не успевает) и недостаточной

концентрацией свежей рабочей смеси в

начальном участке всасывания. В дальнейшем

концентрация возрастает, но вместе с

тем резко снижается и температура смеси.

|

Рисунок |

Температуру

В двигателях

— стенка цилиндра

— впускные клапана

— выпускные |

— поршень (днище)

— 550 К — если из алюминиевого сплава и

720К — чугуна.

Отсюда следует,

что на величину подогрева заряда будет

влиять и материал поршня. Если поршень

чугунный, то tcm=25-40С,

если из алюминиевого сплава — 15-25С.

Влияют и особенности

впускного тракта, (например, переключением

подогрева «зима-лето» можно повлиять

на tcm).

После поступления

в цилиндр свежий заряд перемешивается

с более горячими остаточными газами и

вновь подогревается.

К концу наполнения

у газов, поступивших в цилиндр двигателя,

устанавливается какая-то усредненная

температура. Величину ее можно определить

на основе уравнения баланса количества

тепла в точке «а»:

Qa=Qo+Qr+Qcm.

Здесь: Qa=MaCvaTa

– тепло в точке «а»:

Qo=MoСvoTo

– тепло, содержащееся в свежем заряде;

Qr=MrCvrTr– тепло,

содержащееся в остаточных газах;

Qст=MоCvotст

– тепло, полученное свежим зарядом от

нагретых стенок цилиндра, поршня и др.;

Cv

– мольная теплоемкость;

Та,

Тr

и То

– температуры в точке а,

остаточных газов и окружающей среды.

При наддуве за

температуру окружающей среды принимается

температура после компрессора:

,

,

(1)

где рк

и ро

– давления за компрессором и окружающей

среды;

пк

– показатель политропы сжатия в

компрессоре;

н

– степень наддува (рк/ро).

При промежуточном

охлаждении воздуха за температуру

компрессора принимается температура

после холодильника.

Подставив эти

значения в исходное уравнение, получаем:

MaCvaTa=MoCvoTo+MrCvrTr+MoCvotcm

и

то

то

.

.

(2)

Таким образом,

температура смеси (газа в конце наполнения

зависит от температуры окружающей среды

(То),

подогрева смеси в процессе впуска (tcm)

и качества очистки цилиндра от отработавших

газов (r).

В дизелях Та

меньше (r

меньше), чем в карбюраторных двигателях,

а в четырехтактных меньше (r

меньше), чем в двухтактных.

Фактические

значения Та:

320 – 340 К – в

четырехтактных дизелях;

340 – 400 К – в

четырехтактных ДсИЗ.

1 Расчет поршня

Поршень работает в тяжелых условиях, так как подвергается воздействию как механических нагрузок от давления газов и сил инерции, так и термических из-за необходимости отвода теплоты от нагретой газами головки в охлаждающую среду. Кроме того, направляющая часть работает на износ при высоких температурах. Основные требования к материалу поршня:

— хорошая теплопроводность;

— малые значения коэффициента линейного расширения;

— высокая механическая прочность и жаростойкость;

— малый удельный вес.

Для уменьшения износа юбка поршня имеет бочкообразный профиль по образующей и овальный профиль в поперечном сечении. Днище поршня имеет выемку, а в бобышках сделаны отверстия для прохода масла к порш-невому пальцу.Материал поршня — алюминиевый сплав.

Исходные данные:

Толщина днища поршня =7мм

Высота поршня Н=(0,9…1,3)D=80мм

Высота юбки поршня hю=56мм

Толщина стенки головки поршня S=(0,05…0,1)D=8мм

Величина верхней кольцевой перемычки hn=3,2мм

Число масляных канавок в поршне nм=8

Диаметр масляных канавок dм =0,9мм

Наружный диаметр пальца dn=(0,25…0,3)D =22мм

Длина втулки шатуна lш=27мм

Длина пальца ln=68мм

Расстояние между торцами бобышек в=31мм

Рис.3.1 Расчетная схема поршня

Напряжения возникающие по контуру заделки

,

где t — радиальный зазор маслосъемного кольца (t = 1 мм);

?t — радиальный зазор компрессионного кольца (?t = 0,8 мм).

Напряжения в центре днища

Рассчитаем сечение Х-Х

Напряжения сжатия

Напряжение разрыва в сечении Х-Х

Напряжения в верхней кольцевой перемычке.

а) среза

б) изгиба

в) суммарное

Удельное давление на стенку цилиндра

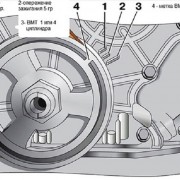

7 Расчет сил и моментов, действующих на коленчатый вал

Кривошип коленчатого вала многоцилиндрового двигателя нагружен силами и крутящими моментами, который включает две составляющие: момент, обусловленный силой Т данного цилиндра и момент от предыдущих цилиндров. Коленчатый вал рассчитываемого двигателя — полноопорный с кривошимами расположенными под углом . Порядок работы цилиндров 1-3-4-2. Схема коленчатого вала представлена на рис. 2.1.

Рис. 2.1 Схема коленчатого вала

Для наглядного представления о совместной работе цилиндров строят диаграмму совместной работы цилиндров, которая представляет собой ряд чередующихся циклов работы каждого цилиндра в зависимости от угла поворота коленчатого вала.

Диаграмма совместной работы цилиндров.

0? 180? 360? 540? 720?

|

1 |

ВП |

СЖ |

Р. ХОД |

ВЫП |

0? |

|

|

2 |

СЖ |

Р. ХОД |

ВЫП |

ВП |

180? |

|

|

3 |

ВЫП |

ВП |

СЖ |

Р. ХОД |

540? |

|

|

4 |

Р. ХОД |

ВЫП |

ВП |

СЖ |

360? |

Построенная диаграмма позволяет определить угол поворота любого кривошипа при положении первого кривошипа в 0?, см. последний столбец.

Через шейки коленчатого вала от первого до последнего цилиндра передается крутящий момент свой от каждого цилиндра. Следовательно, в любой момент времени крутящий момент на каждой шейке оказывается различным. Для выполнения расчетов на прочность и оценки крутящего момента на каждой шейке, строят таблицу набегающих моментов.

Таблица набегающих моментов показывает изменение крутящего момента на каждой шейке коленчатого вала по мере перемещения от первой до последней шейки в зависимости от угла поворота. Последний столбец таблицы представляет собой изменение полного (суммарного) момента на выходе из двигателя. Моменты на промежуточных шейках отличается от полного, как по величине, так и по направлению.

Изменение набегающих моментов представлено в табл. 2.3. и 2.4.

Таблица 2.3

Таблица набегающих моментов на шатунные шейки (Н)

|

б |

Т1 |

Т2/2 |

Т1+Т2/2 |

Т3/2 |

Т1+Т2+ +Т3/2 |

Т4/2 |

Т1+Т2+ +Т3+Т4/2 |

|

|

30 |

-5987,03 |

-1208,78 |

-7195,81 |

-1241,18 |

-9141,11 |

2878,36 |

-7503,92 |

|

|

60 |

-3415,89 |

-2123,35 |

-5539,25 |

-2105,15 |

-9554,39 |

1790,06 |

-9869,48 |

|

|

90 |

2699,58 |

-1315,95 |

1383,63 |

-1233,00 |

-1520,20 |

2960,95 |

207,75 |

|

|

120 |

4589,564 |

995,22 |

5584,78 |

1541,36 |

7651,81 |

2954,06 |

12147,24 |

|

|

150 |

2655,324 |

1633,45 |

4288,77 |

2703,62 |

8388,09 |

1576,55 |

12668,25 |

|

|

180 |

||||||||

|

210 |

-2655,32 |

2878,36 |

223,04 |

-2741,18 |

597,98 |

-1241,18 |

-3384,38 |

|

|

240 |

-4589,56 |

1790,06 |

-2799,50 |

-1601,26 |

-2267,85 |

-2105,15 |

-5974,27 |

|

|

270 |

-3123,1 |

2960,95 |

-162,15 |

1172,35 |

4462,35 |

-1233,00 |

4401,70 |

|

|

300 |

2382,19 |

2954,06 |

5336,25 |

2060,01 |

9958,57 |

1541,36 |

13559,94 |

|

|

330 |

3563,926 |

1576,55 |

5140,47 |

1208,78 |

7628,78 |

2703,62 |

11541,18 |

|

|

360 |

||||||||

|

390 |

6090,79 |

-1241,18 |

4849,61 |

-1208,78 |

2065,59 |

-2741,18 |

-1884,37 |

|

|

420 |

3544,457 |

-2105,15 |

1439,30 |

-2123,35 |

-2753,54 |

-1601,26 |

-6478,16 |

|

|

450 |

6514,3 |

-1233,00 |

5281,30 |

-1315,95 |

2139,95 |

1172,35 |

1996,35 |

|

|

480 |

6506,032 |

1541,36 |

8047,39 |

995,22 |

9986,06 |

2060,01 |

13041,29 |

|

|

510 |

3350,385 |

2703,62 |

6054,01 |

1633,45 |

10193,79 |

1208,78 |

13036,02 |

|

|

540 |

||||||||

|

570 |

-2770,04 |

-2741,18 |

-5511,22 |

2878,36 |

-5086,36 |

-1208,78 |

-3416,77 |

|

|

600 |

-4657,29 |

-1601,26 |

-6258,55 |

1790,06 |

-5622,77 |

-2123,35 |

-5956,07 |

|

|

630 |

-2790 |

1172,35 |

-1617,65 |

2960,95 |

2839,65 |

-1315,95 |

4484,65 |

|

|

660 |

3327,005 |

2060,01 |

5387,01 |

2954,06 |

10156,80 |

995,22 |

14106,08 |

|

|

690 |

5931,423 |

1208,78 |

7140,20 |

1576,55 |

9401,35 |

1633,45 |

12611,35 |

|

|

720 |

Таблица 2.4

Таблица набегающих моментов на коренные шейки (Н)

|

б |

Т1 |

Т2 |

Т1+Т2 |

Т3 |

Т1+Т2+Т3 |

Т4 |

Т1+…+Т4 |

|

|

30 |

-5482,37 |

-2417,56 |

-7899,93 |

-2482,35 |

-10382,28 |

5756,73 |

-4625,56 |

|

|

60 |

-3202,53 |

-4246,71 |

-7449,23 |

-4210,31 |

-11659,54 |

3580,12 |

-8079,42 |

|

|

90 |

2344,70 |

-2631,90 |

-287,20 |

-2466,00 |

-2753,20 |

5921,90 |

3168,70 |

|

|

120 |

4120,02 |

1990,44 |

6110,45 |

3082,72 |

9193,17 |

5908,13 |

15101,30 |

|

|

150 |

2417,56 |

3266,90 |

5684,46 |

5407,24 |

11091,71 |

3153,10 |

14244,80 |

|

|

180 |

||||||||

|

210 |

-2417,56 |

5756,73 |

3339,16 |

-5482,37 |

-2143,20 |

-2482,35 |

-4625,56 |

|

|

240 |

-4246,71 |

3580,12 |

-666,59 |

-3202,53 |

-3869,11 |

-4210,31 |

-8079,42 |

|

|

270 |

-2631,90 |

5921,90 |

3290,00 |

2344,70 |

5634,70 |

-2466,00 |

3168,70 |

|

|

300 |

1990,44 |

5908,13 |

7898,56 |

4120,02 |

12018,58 |

3082,72 |

15101,30 |

|

|

330 |

3266,90 |

3153,10 |

6420,00 |

2417,56 |

8837,56 |

5407,24 |

14244,80 |

|

|

360 |

||||||||

|

390 |

5756,73 |

-2482,35 |

3274,37 |

-2417,56 |

856,81 |

-5482,37 |

-4625,56 |

|

|

420 |

3580,12 |

-4210,31 |

-630,19 |

-4246,71 |

-4876,90 |

-3202,53 |

-8079,42 |

|

|

450 |

5921,90 |

-2466,00 |

3455,90 |

-2631,90 |

824,00 |

2344,70 |

3168,70 |

|

|

480 |

5908,13 |

3082,72 |

8990,85 |

1990,44 |

10981,28 |

4120,02 |

15101,30 |

|

|

510 |

3153,10 |

5407,24 |

8560,34 |

3266,90 |

11827,24 |

2417,56 |

14244,80 |

|

|

540 |

||||||||

|

570 |

-2482,35 |

-5482,37 |

-7964,72 |

5756,73 |

-2207,99 |

-2417,56 |

-4625,56 |

|

|

600 |

-4210,31 |

-3202,53 |

-7412,83 |

3580,12 |

-3832,72 |

-4246,71 |

-8079,42 |

|

|

630 |

-2466,00 |

2344,70 |

-121,30 |

5921,90 |

5800,60 |

-2631,90 |

3168,70 |

|

|

660 |

3082,72 |

4120,02 |

7202,74 |

5908,13 |

13110,86 |

1990,44 |

15101,30 |

|

|

690 |

5407,24 |

2417,56 |

7824,81 |

3153,10 |

10977,90 |

3266,90 |

14244,80 |

|

|

720 |