Система Twin Turbo

Содержание:

Staged turbocharging

A sequential turbo can also be of use to a system where the output pressure must be greater than can be provided by a single turbo, commonly called a staged twin-turbo system. In this case, multiple similarly sized turbochargers are used in sequence, but both operate constantly. The first turbo boosts pressure as much as possible (for example to three times the intake pressure). Subsequent turbos take the charge from the previous stage and compress it further (for example to an additional three times intake pressure, for a total boost of nine times atmospheric pressure). This configuration is commonly found on piston engine aircraft which usually do not need to rapidly raise and lower engine speed (and thus where is not a primary design consideration), and where the intake pressure is quite low due to low atmospheric pressure at altitude, requiring a very high pressure ratio. High-performance diesel engines also sometimes use this configuration, since diesel engines do not suffer from pre-ignition issues and can use significantly higher boost pressure than engines.

Основы

Если дословно перевести twin turbo английского языка, то выйдет или “двойное турбо” или “удвоение турбо”. В принципе, правильными являются оба варианта. То есть, из названия можно понять, что имеют место быть не одна, а две турбины. Существует несколько разновидностей способов применения двух нагнетателей одновременно:

- Ступенчатая.

- Параллельное.

- Последовательное.

Любая из систем, так или иначе, управляется электронным блоком управления, без него создать эффективную работу твин турбо будет невозможно. ЭБУ управляет входными датчиками турбокомпрессоров, электрическими системами приводов клапанов управления воздуха, за счет чего происходит очень тонка настройка работы твин турбо.

Параллельный принцип работы

Параллельное твин турбо представляет собой одновременную работу двух турбокомпрессоров, который работают параллельно друг другу. Одинаковая работа двух турбин получается за счет того, что каждая турбина выхватывает одинаковую порцию выхлопных газов. Из каждого компрессора выходит также равное количество воздуха и под равным давлением. Сжатый воздух поступает в общий для них впускной коллектор, где потом уже происходит распределение по цилиндрам. Параллельное twin turbo характерно для V-образных двигателей, особенно для дизельных, где очень важна степень инерционности. Две небольших турбины обеспечивают более меньшую инерционность, нежели одна большая.

Последовательная работа

Смысл работы последовательного twin turbo заключается в том, что турбокомпрессоры работают не одновременно, а последовательно сменяют друг друга. То есть запустив двигатель работает один компрессор, а по степени увеличения количества оборотов коленчатого вала включается второй. Такое решение позволяет экономить топливо и не использовать постоянно одну из турбин. К слову, такая система твин турбо включает два одинаковых по характеристикам компрессора. Переход между турбинами также обеспечивает электронный блок управления. В такой системе основной его задачей является регулирование и распределение потока сгоревших газов между турбинами. Регулирование потока газов ко второму компрессору осуществляется за счет специального электромагнитного клапана. Также нередко в ЭБУ заносят такие характеристики для турбин, чтобы минимизировать побочный эффект турбозадержки. Применение twin turbo было замечено как на бензиновом, так и на дизельном двигателе.

Двойная турбина

Ступенчатая работа турбин

Рассматривая ступенчатую систему твин турбо важно отметить, что именно она является самой технически грамотной и совершенной, обуславливает самый большой подъем КПД. В такой системе присутствует электронное управление как сгоревшими газами, так и выходящим потоком сжатого воздуха

Здесь, в отличие от предыдущих вариантов, есть возможность применять два разных по размеру турбонаддува. Когда обороты двигателя низкие перепускной клапан сгоревших газов закрыт. Газы следуют по системе твин турбо сначала посещая малый компрессор, где получают максимальную отдачу на давление при минимальной инерции. Далее, они попадают в большую турбину. Когда обороты увеличиваются начинается совместная работа турбин. Перепускной клапан постепенно открывается, то начинает постепенно раскручивать вторую турбину, пуская газы прямо через нее. Когда обороты растут до максимальных, то клапан открывается полностью, и большая турбина начинает работать на полную свою мощность и воздух поступает из нее в двигатель.

Sequential turbocharging

BMW 3 Series Diesel turbo setup (Sequential turbo)

Sequential turbos refer to a set-up in which the engine uses one turbocharger for lower engine speeds, and a second or both turbochargers at higher engine speeds. Typically, larger high-flow turbochargers are not as efficient at low RPM, resulting in lower intake manifold pressures under these conditions. On the other hand, smaller turbos spool up quickly at low RPM but cannot supply enough air at higher engine speed. During low to mid engine speeds, when available spent exhaust energy is minimal, only one relatively small turbocharger (called the primary turbocharger) is active. During this period, all of the engine’s exhaust energy is directed to the primary turbocharger only, providing the small turbo’s benefits of a lower boost threshold, minimal turbo lag, and increased power output at low engine speeds. As RPM increases, the secondary turbocharger is partially activated in order to pre-spool prior to its full utilization. Once a preset engine speed or boost pressure is attained, valves controlling compressor and turbine flow through the secondary turbocharger are opened completely. (The primary turbocharger is deactivated at this point in some applications.) In this way a full twin-turbocharger setup provides the benefits associated with a large turbo, including maximum power output, without the disadvantage of increased turbo lag.

Sequential turbocharger systems provide a way to decrease without compromising ultimate boost output and engine power. Perhaps the most noteworthy application of this system is the fourth-generation (1993-1998), which is generally regarded as having the most reliable sequential turbo system yet fitted to a production automobile, with a reported failure rate of less than 1% as of 2011. Other examples of cars with a sequential twin-turbo setup include the 1986-1988 , the 1990-1995 JC, 1992-2002 ( engine), the 1994-2005 ( engine), and the 2.2 HDi. GM has filed a patent for a sequential twin-turbo system that uses a new bypass valve design said to optimize exhaust flow to the turbines of both turbochargers.

According to the 2016 patent description, the exhaust manifold features two outlets with one directing to the turbine of the high-pressure turbocharger, while the second exhaust manifold outlet directs exhaust gases to the turbine of the low-pressure turbocharger via a connecting channel. Additionally, exhaust gas exiting the high-pressure turbine is directed to the inlet of the low-pressure turbine. The new bypass system features two throttle valves located on the same spindle mounted perpendicular to each other. With the throttle valves mounted on the same plane, one valve opens to direct exhaust gas flow to one of the turbochargers while the other valves simultaneously blocks exhaust gas flow to the other turbocharger. The vehicle ECU (electronic control unit) sends a signal to the spindle’s actuator to rotate the throttle valves based on rpm and load. GM says the new design allows engineers to optimize exhaust gas flow to both turbines without the compromises of traditional sequential turbocharger systems. Additionally, the system could utilize a variable-geometry turbine or a fixed-geometry turbine on the high-pressure turbo.

Принцип работы править править код

Принцип работы основан на использовании энергии отработавших газов. Поток выхлопных газов попадает на крыльчатку турбины (закреплённой на валу), тем самым раскручивая её и находящиеся на одном валу с нею лопасти компрессора, нагнетающего воздух в цилиндры двигателя. Так как при использовании наддува воздух в цилиндры подаётся принудительно (под давлением), а не только за счёт разрежения, создаваемого поршнем (это разрежение способно взять только определённое количество смеси воздуха с топливом), то в двигатель попадает большее количество смеси воздуха с топливом. Как следствие, при сгорании увеличивается объём сгораемого топлива с воздухом, образовавшийся газ находится под большим давлением и соответственно возникает большая сила, давящая на поршень. [ стиль ]

Как правило, у турбодвигателей меньше удельный эффективный расход топлива (грамм на киловатт-час, г/(кВт·ч)) и выше литровая мощность (мощность, снимаемая с единицы объёма двигателя — кВт/л), что даёт возможность увеличить мощность небольшого мотора без увеличения оборотов двигателя.

Вследствие увеличения массы воздуха, сжимаемой в цилиндрах, температура в конце такта сжатия заметно увеличивается и возникает вероятность детонации. Поэтому конструкцией турбодвигателей предусмотрена пониженная степень сжатия, применяются высокооктановые марки топлива, предусмотрен промежуточный охладитель наддувочного воздуха (интеркулер), представляющий собой радиатор для охлаждения воздуха. Уменьшение температуры воздуха требуется также и для того, чтобы плотность его не снижалась вследствие нагрева от сжатия после турбины, иначе эффективность всей системы значительно упадёт. [ стиль ] Турбонаддув особенно эффективен в дизельных двигателях тяжёлых грузовых автомобилей. Он повышает мощность и крутящий момент при незначительном увеличении расхода топлива. [ источник не указан 238 дней ] Находит применение турбонаддув с изменяемой геометрией лопаток турбины в зависимости от режима работы двигателя.

Наиболее мощные (по отношению к мощности двигателя) турбокомпрессоры применяются на тепловозных двигателях. Например, на дизеле Д49 мощностью 4000 л.с. установлен турбокомпрессор мощностью 1100 л.с. [ источник не указан 238 дней ]

Наибольшей (по абсолютной величине) мощностью обладают турбокомпрессоры судовых двигателей, которая достигает нескольких десятков тысяч киловатт (двигатели MAN B&W). [ источник не указан 238 дней ]

Суть вопроса

Многие современные автомобили используют такие технологии двигателей для увеличения используемого топлива. За счёт большего количества впрыскиваемого горючего, повышается общая скорость движения. Настоящая технология была известна ещё в ХХ веке — компоновку из двух труб называли Double Turbo, Twin-turbo и так далее. Сегодня они представлены как технологии твин-турбо и битурбо.

Что это значит

Biturbo представляет собой конструкцию турбонаддува, которая имеет вид двух турбин. Первая из них большого размера, а вторая уменьшенного. В то время как первая добавляет к двигателю мощный поток воздуха, меньшая турбина служит основным элементом для работы в среднем диапазоне скоростей. Такая система нацелена на более плавную работу ускоренного движения.

Конструкция twin-turbo больше ориентируется на прирост мощности, чем на стабильную работу автомобиля. По этой причине в ней используются две одинаковые турбины, которые воздействуют непосредственно на скорость движения.

Принцип работы и особенности

Параллельная система

Относительно простая система, включающая симметричную пару компрессоров, работающих одновременно, равномерно распределяя входящий воздух. Чаще всего такую схему применяют на V-образных дизельных двигателях, где каждый компрессор подает воздух во впускной коллектор своей группы цилиндров.

Уменьшение инертности достигается за счет снижения массы ротора турбины, как известно, два небольших компрессора обеспечивают чуть большее давление и раскручиваются быстрее, нежели один, но больший по габаритам и производительности. Тем самым ширина турбоямы существенно уменьшается, а двигатель обеспечивает несколько лучшие характеристики во всем диапазоне оборотов.

Последовательная система

При такой компоновке два соизмеримых компрессора (не обязательно одинаковых по характеристикам) работают в дополняющем режиме.

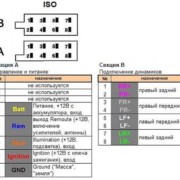

Схема последовательного Twin Turbo:1 — перепускной клапан наддува (bypass); 2 — клапан управления подачей воздуха; 3 — датчик разности давлений; 4 — клапан управления подачей отработавших газов; 5 — вторичный турбокомпрессор; 6 — интеркулер; 7 — первичный турбокомпрессор; 8 — перепускной клапан отработавших газов (wastegate).

Один, обычно более легкий и быстрый, нагнетатель работает постоянно, ликвидируя глубокую и широкую турбояму, второй по сигналу электроники, следящей за оборотами двигателя, включается в работу на более тяжелых режимах, обеспечивая максимальную мощность и топливную эффективность. Такая последовательно-параллельная схема (в пиковых режимах обе турбины работают одновременно) применяется на двигателях любого топливного цикла.

В 2011 году немецкая BMW представила усовершенствованную систему последовательного наддува Triple Turbo.

Ступенчатая система

Самая сложная и прогрессивная система, обеспечивающая широчайший диапазон мощностей.

Схема регулируемого двухступенчатого турбонаддува:1 — охладитель наддувочного воздуха; 2 — перепускной клапан наддува (bypass); 3 — турбокомпрессор ступени высокого давления; 4 — турбокомпрессор ступени низкого давления; 5 — перепускной клапан отработавших газов (wastegate).

Для создания такого наддува устанавливают два разновеликих компрессора, соединенных друг с другом системой патрубков и bypass-клапанов.

Ступенчатым этот вид турбонаддува называют из-за того, что в минимальных режимах выхлопные газы раскручивают малую турбину, а двигатель легко раскручивается. С ростом оборотов клапан открывается и начинает раскручиваться большая турбина, однако создаваемое ею давление требуется увеличить, что и делает расположенная следом за ней маленькая турбина.

При достижении максимальных оборотов большая турбина выдает настолько высокое давление, что малый нагнетатель становится аэродинамическим сопротивлением. В этот момент автоматика открывает перепускной клапан, и сжатый воздух идет в двигатель, минуя меньшую из турбин.

Рис — работы системы регулируемого двухступенчатого турбонаддува

Сложность такой системы с лихвой компенсируется гибкостью работы и высочайшими характеристиками двигателя.

Современные системы Twin Turbo наддува используют и другие технические трюки, чтобы обеспечить меньшую инертность и большую мощность. Электронная регулировка объема выхлопных газов на колесе турбины, изменяемая геометрия лопаток, стравливающий клапан, незабываемый свист которого свидетельствует о безопасном удалении излишка воздуха во впускном коллекторе при сбросе газа. Перепускной клапан способен не только включать и отключать неиспользуемую в данные момент турбину, но и обеспечивать сохранение давления при кратковременном закрытии дросселя, возвращая запас во впускной коллектор мгновенно, за время закрытия клапана.

Видео:

https://youtube.com/watch?v=avzbP2FYtSM

Такую важную систему, как интеркулер, Twin Turbo может использовать по-разному. Это может быть и один радиатор с общим коллектором, и отдельные охладители для каждого нагнетателя. Ступенчатая система, по очевидным причинам, всегда обходится одним радиатором.

Состав системы править править код

Кроме турбокомпрессора и интеркулера в систему входят: регулировочный клапан (wastegate) (для поддержания заданного давления в системе и сброса давления в приёмную трубу), перепускной клапан (bypass valve — для отвода наддувочного воздуха обратно во впускные патрубки до турбины в случае закрытия дроссельной заслонки) и/или «стравливающий» клапан (blow-off valve — для сброса наддувочного воздуха в атмосферу с характерным звуком, в случае закрытия дроссельной заслонки, при условии отсутствия датчика массового расхода воздуха), выпускной коллектор, совместимый с турбокомпрессором, а также герметичные патрубки: воздушные для подачи воздуха во впуск, масляные для охлаждения и смазки турбокомпрессора.

История изобретения править править код

Принцип турбонаддува был запатентован Альфредом Бюхи в 1911 году в патентном ведомстве США .

История развития турбокомпрессоров началась примерно в то же время, что и постройка первых образцов двигателей внутреннего сгорания. В 1885—1896 г. Готлиб Даймлер и Рудольф Дизель проводили исследования в области повышения вырабатываемой мощности и снижения потребления топлива путём сжатия воздуха, нагнетаемого в камеру сгорания. В 1905 г. швейцарский инженер Альфред Бюхи впервые успешно осуществил нагнетание при помощи выхлопных газов, получив при этом увеличение мощности до 120 %. Это событие положило начало постепенному развитию и внедрению в жизнь турботехнологий.

Сфера использования первых турбокомпрессоров ограничивалась чрезвычайно крупными двигателями, в частности, корабельными. В авиации с некоторым успехом турбокомпрессоры использовались на истребителях с двигателями Рено ещё во время Первой Мировой войны. Ко второй половине 1930-х развитие технологий позволило создавать действительно удачные авиационные турбонагнетатели, которые у значительно форсированных двигателей использовались в основном для повышения высотности. Наибольших успехов в этом достигли американцы, установив турбонагнетатели на истребители P-38 и бомбардировщики B-17 в 1938 году. В 1941 году США был создан истребитель P-47 с турбонагнетателем, обеспечившим ему выдающиеся летные характеристики на больших высотах.

В автомобильной сфере первыми начали использовать турбокомпрессоры производители грузовых машин. В 1938 г. на заводе «Swiss Machine Works Sauer» был построен первый турбодвигатель для грузового автомобиля. Первыми массовыми легковыми автомобилями, оснащенными турбинами, были Chevrolet Corvair Monza и Oldsmobile Jetfire, вышедшие на американский рынок в 1962—1963 г. Несмотря на очевидные технические преимущества, низкий уровень надежности привел к быстрому исчезновению этих моделей.

Начало использования турбодвигателей на спортивных автомобилях, в частности, на Formula 1, в 70-х годах привело к значительному увеличению популярности турбокомпрессоров. Приставка «турбо» стала входить в моду. В то время почти все производители автомобилей предлагали как минимум одну модель с бензиновым турбодвигателем. Однако, по прошествии нескольких лет мода на турбодвигатели начала проходить, так как выяснилось, что турбокомпрессор, хотя и позволяет увеличить мощность бензинового двигателя, сильно увеличивает расход топлива. На первых порах задержка в реакции турбокомпрессора была достаточно большой, что также являлось серьёзным аргументом против установки турбины на бензиновый двигатель.

Коренной перелом в развитии турбокомпрессоров произошёл с установкой в 1977 г. турбокомпрессора на серийный автомобиль Saab 99 Turbo и затем в 1978 г. выпуском Mercedes-Benz 300 SD, первого легкового автомобиля, оснащенного дизельным турбодвигателем. В 1981 г. за Mercedes-Benz 300 SD последовал VW Turbodiesel, сохранив при этом значительно более низкий уровень расхода топлива. Вообще, дизельные двигатели имеют повышенную степень сжатия и, вследствие адиабатного расширения на рабочем ходу, их выхлопные газы имеют более низкую температуру. Это снижает требования к жаропрочности турбины и позволяет делать более дешёвые или более изощрённые конструкции. Именно поэтому турбины на дизельных двигателях встречаются гораздо чаще, чем на бензиновых, а большая часть новинок (например, турбины с изменяемой геометрией) сначала появляется именно на дизельных двигателях.

Parallel twin-turbo

3.5 (Twin Turbo)

Paralleled twin-turbo refers to the turbocharger configuration in which two identical turbochargers function simultaneously, splitting the turbocharging duties equally. Each turbocharger is driven by half of the engine’s spent exhaust energy. In most applications, the compressed air from both turbos is combined in a common and sent to the individual . Usually, each turbocharger is mounted to its own individual exhaust/turbo manifold, but on inline-type engines both turbochargers can be mounted to a single turbo manifold. Parallel twin turbos applied to V-shaped engines are usually mounted with one turbo assigned to each cylinder bank, providing packaging symmetry and simplifying plumbing over a single turbo setup. When used on inline engines, parallel twin turbos are commonly applied with two smaller turbos, which can provide similar performance with less than a single larger turbo. Some examples of parallel twin-turbo inline engines are ‘s , BMW’s and ‘s B6284T and .

The , introduced in 1981 and featuring an aluminium 90-degree V6, was the with a twin-turbo charged engine. Other examples of V formation engines with parallel twin-turbos include Mitsubishi’s , and ; Nissan’s and ; and ‘s , 1997-2005 , and .

While a parallel twin-turbo set-up theoretically has less than a single turbocharger set up, this is not always the case due to many factors. Marginally reduced combined inertial resistance, simplified exhaust plumbing, and the simultaneous spooling of both turbos means that there can still be a noticeable bit of lag, especially in high-flow turbo/high boost applications. Some ways to counter this are to use a light pressure set up with smaller turbos, where the turbos are designed to output less boost but spool earlier. While this setup sacrifices some top end power, it still has less lag than a similar engine with a single turbo set up making the same power. Another system would be the use of . This system changes the angle of the guide vanes depending on the exhaust pressure, giving the system excellent power throughout the rev range. Once used mainly in turbocharged , Chrysler was the first to use it in mass-production gasoline-powered vehicles with the , debuted in 1989.

It is possible to use parallel operation with more than two turbochargers. Two such examples are the and , both of which run four turbochargers in parallel. The EB110 runs 4 turbos on a 3.5 litre V12 engine, producing 542 hp (404 kW) at 8000 rpm, while the Veyron uses an 8.0 litre 16 cylinder engine to generate 1,001 (736 ; 987 ). The uses the quad-turbo 8.0 W16 engine that produces 1216 (894 ; 1,200 ).

Отличия компоновки

По словам производителей, между этими системами ощущается большая разница. На самом деле значительных отличий в технологии не наблюдается. Это успешный маркетинговый ход, который положительно влияет на продажи изделий. Biturbo и twin-turbo способны использовать разные технологические вариации в виде разного размера турбин, поэтому являются универсальными системами.

Например, турбонаддув во многих автомобилях носит название Twin-turbo (Mitsubishi 3000 VR-4). При этом в машине установлен двигатель V6, обладающий двумя турбинами для трёх цилиндров, использующих поток выхлопных газов. В немецком производстве также есть подобные системы, но они имеют название Biturbo.

Как показывает практика, японцы в большей степени используют twin-turbo, когда в Европе более популярным является biturbo. В нашей стране можно приобрести обе вариации с различными технологическими особенностями.

Классический вариант

Технология двойного турбонаддува значит, что используются два компрессора. Возникает достаточно большая сложность с установкой двух выхлопных труб на одну магистраль, так как между ними должно находиться пространство. Частой проблемой является неодинаковое распределение энергии между двумя компрессорами. Этот недостаток был решён оригинальной формой турбины twin-turbo в виде крыльчатки, что синхронизировало работу всего устройства.

Особенностями компоновки системы twin-turbo являются некоторые недостатки:

- присутствие так называемой «турбоямы», при которой турбины не работают;

- ближняя турбина получает ускоренный износ;

- подача газа происходит с замедлением;

- сложная установка для моторов V-типа.

Компания Toyota предложила своё решение этих проблем — она сделала собственный вариант для турбокомпрессоров biturbo. При малых оборотах клапаны изделия закрыты, поэтому выхлопные газы выходят через первую турбину. Она, в свою очередь, быстро раскручивается и позволяет обойти «турбояму» на раннем этапе. Когда движение достигает 3500 оборотов в минуту, двигатель открывает специальные клапаны для излишков газа, отчего весь горячий воздух перенаправляется к турбокомпрессору, существенно увеличивая мощность мотора.

Современный взгляд

Система biturbo стала применяться меньше, ведь V-моторы получили большое распространение. Она оказалась неудобной из-за своих конструктивных особенностей. В 80-х годах была внедрена система с креплением турбины за цилиндрами. Это позволило установить турбокомпрессоры ближе до коллекторов, чтобы снизить аэродинамические потери и повысить общую скорость. Это также улучшило общую устойчивость системы.