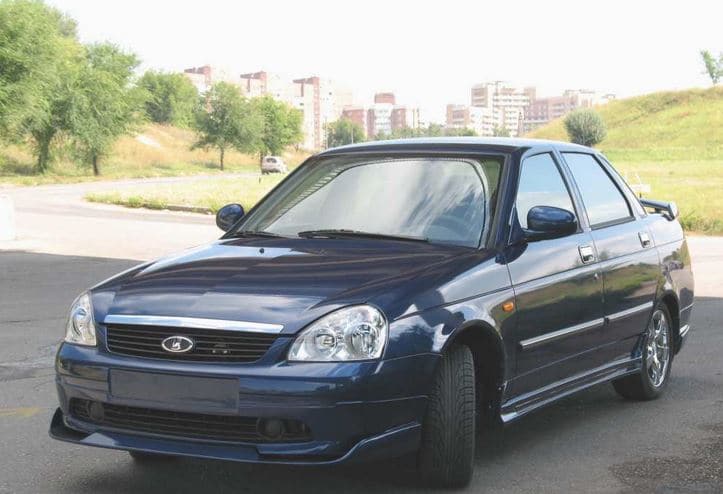

Выхлопная система лада калина седан

Содержание:

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

не так давно я выявил что впускной коллектор у меня в трещинах, резьба под лямбда зондом осыпалась(целы были лишь полтора витка и те нижние), да и еще как потом выяснилось пропускала немного между прокладкой и коллектором.я решил подготовится к этому основательно(гайки то прикипели) купил оригинальную прокладку Citroen/Peugeot 0349.K1 за 260 рублей, визуально замену можно произвести без ямы — открутив только 8 гаек на креплении к головке двигателя и 4 на креплении к катализатору. гайки накручены на шпильки которые вкручены в головку — тут все просто на теплом моторе пролил ведешкой и не спеша большой трещоткой начал откручивать — крайние откручивались с трудом, но откручивалась гайка — шпилька оставалась в моторе, средние наоборот — выходили вместе со шпилькой.так как у меня гладко редко что то проходит — то сломалась одна из шпилек — сильно ее не тянул как потом показало ближайшее рассмотрение — она уже была надломлена ранее.для откручивания болтов от катализатора понадобится большой удлинитель, а лучше два. иначе практически не подлезть к гайке которая ближе к мотору за генератором.

сама замена довольно простая. прокладку надо ставить новую — так как как изначально она выпуклая в местах близких к выпускным отверстиям. при затягивании гаек — становится плоской. но в моем случае прокладка к катализатору уже пережила замену катализатора и вот сейчас замену выпускного, так что думаю и на несколько раз хватит. перед установкой плоскости были обработаны шкуркой — что бы убрать неровности и ржавчину. для выкручивания лямбда зонда была куплена специальная головка с прорезью. все необходимое готово и теперь замене мешает только проблема со сломанной шпилькой.

есть проблема? решаем.полазив по просторам инета было найдено несколько решений:1. наварить гайку и открутить(пользовался ранее на другой машине) — тут не подойдет так как для этого нужно хотябы 1 мм выступания шпильки из блока, иначе сложно приварить да и потечь блок может.2. шпильковерты — видел в продаже, как работают не знаю, но тоже нужно чтоб шпилька торчала.3. азотная кислота — читал что растворят метал но не трогает алюминиевые сплавы. отпало так как лень было проверять на себе и искать кислоту и необходимую пропорцию4. высверлить и вкрутить ремонтную шпильку — отпало так как лень портить блок и добавлять колхоза.

в итоге остановился на решении высверлить дырку меньшего диаметра(шпилька м8 сверла были на 1-5мм) и выкрутить экстрактором, но пугало то что при сверлении шпильку может затянуть еще сильнее и усложнить задачу. решение нашел случайно вспонив что были у отца когда то сверла которые не сверлили при обычном вращении дрели(сверлили только в реверсивном режиме) тоесть левонаправленые сверла! ну ничего такого у меня в наличии небыло поэтому полез на маркет — нашел предложение от 5 тысяч за комплект. решил что тот кто ставил ценник поставил лишнюю цифру… но сверла то нужны! интернет помочь не смог — в продаже нет почти ни у кого с первых трех страниц поиска, либо цены выше крыши. решение нашел случайно — проходил мимо каширского двора и набрел на продавца у которого они были — только у него были не те размеры. в итоге купил что было сверла на 2,7мм и на 4,1 за 30р и 60р соответственно. 80% продавцов смотрели на меня как на ненормального когда я спрашивал «левые сверла или левонаправленые». один сбегал куда то но там их тоже не нашли. тот у кого в итоге купил хранил их в деревянной коробочке под прилавком(на витрине их небыло) немного его пораспрашивал — он сказал что как союз распался так больше сверла и не везли, а это еще старые запасы. услышав это взял по 2 сверла. сверла на 4,1 оказались разной длины но оба острые.экстракторы купил на другом рынке — спарта за 200р(5 штук) и потом нашел в магазине такой же набор но более серьезного производителя за 600, купил и их(откручивал дорогим набором).

Скачать/Распечатать тему Скачивание темы в различных форматах или просмотр версии для печати этой темы.

Система выпуска отработавших газов

Отработавшие газы отводятся из двигателя через приемную трубу 1, рисунок 22, глушителя с нейтрализатором в сборе, глушитель 8 дополнительный и глушитель 10 основной. Между фланцами приемной трубы и дополнительного глушителя устанавливается уплотнительная прокладка 20. На трубе дополнительного глушителя имеется компенсатор колебаний. Трубы основного и дополнительного глушителей соединяются между собой развальцованными концами с помощью хомута 13 с промежуточным кольцом 14. Система выпуска газов крепится к кузову автомобиля с помощью подушек 9 и 11 подвески глушителя.

Рисунок 22 — Система выпуска отработавших газов:

- труба приемная глушителя с нейтрализатором в сборе

- шайба 8

- гайка М8

- датчик концентрации кислорода

- прижим кронштейна приемной трубы

- шайба 8

- гайка М8

- глушитель дополнительный

- подушка подвески глушителя

- глушитель основной

- подушка подвески глушителя

- болт М8х65

- хомут соединительный

- кольцо уплотнительное

- шайба 8

- гайка М8

- гайка крепления глушителя

- пластина контровки гаек крепления приемной трубы глушителя

- экран приемной трубы глушителя нижний

- прокладка фланца глушителя

- болт М8х16

- шайба пружинная 8

- шайба 8

- кронштейн приемной трубы в сборе

- прокладка газопровода в сборе

Снятие

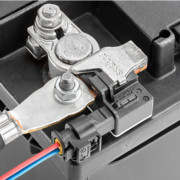

Установить автомобиль на подъемник и затянуть стояночный тормоз. Откройте капот и отсоедините клемму «минус» от аккумуляторной батареи (подъемник электрогидравлический типа ПВ-3-Т-СП, грузоподъемностью 3 т, ключ гаечный 10).

Отсоединить колодки жгутов датчиков 4, рисунок 22, концентрации кислорода.

Отвернуть верхний датчик кислорода на приемной трубе 1 глушителя с нейтрализатором в сборе (ключ гаечный 22).

Поднять автомобиль на высоту, удобную для работы, отвернуть две гайки 16 болтов 12 хомута 13, соединяющего основной глушитель с дополнительным, снять хомут и уплотнительное кольцо 14 (ключ кольцевой 13, ключ гаечный 13).

Снять с переднего кронштейна основного глушителя подушку 9 подвески глушителя и снять основной глушитель 10 (отвертка плоская).

Расконтрить и отвернуть три гайки 4, рисунок 23, шпилек крепления дополнительного глушителя 5 к приемной трубе 1 с нейтрализатором в сборе, снять пластину контровки гаек и экран 2 приемной трубы глушителя нижний (отвертка плоская, головка сменная 13, удлинитель и вороток трещоточный).

Рисунок 23 — Соединение приемной трубы глушителя с нейтрализатором в сборе и дополнительного глушителя:

- труба приемная глушителя с нейтрализатором в сборе

- экран приемной трубы глушителя нижний

- прокладка фланца глушителя

- гайка крепления глушителя

- глушитель дополнительный

Снять дополнительный глушитель 8, рисунок 22, в сборе с подушками 9 подвески с кронштейнов кузова и прокладку 20 фланца приемной трубы глушителя (отвертка плоская).

Отвернуть две гайки 7 крепления прижима 5 кронштейна приемной трубы и снимите прижим кронштейна (головка сменная 13, удлинитель и вороток трещоточный).

Отвернуть семь гаек 3 крепления, отсоединить приемную трубу 1 глушителя с нейтрализатором в сборе от головки цилиндров и снять приемную трубу вниз, снять прокладку 25 газопровода. Гайки шпилек крепления приемной трубы к головке цилиндров подлежат замене (ключ 02.7812-9500 или головка сменная 13, удлинитель и вороток трещоточный).

Установка

Установить прокладку 25 газопровода, приемную трубу 1 глушителя с нейтрализатором в сборе и затянуть семь гаек 3 шпилек крепления приемной трубы к головке цилиндров.

Впускной выпускной трубопровод

|

Установка привода прерывателя-распределителя. |

Впускные и выпускные трубопроводы с прокладками закрепляют на шпильках гайками и регулируют тепловые зазоры клапанов. Затем устанавливают масляные фильтры, маслозаливную трубу с фильтром вентиляции картера, патрубок с термостатом, водяной насос с вентилятором, тягу привода спускных краников, топлизный насос, карбюратор с воздушным фильтром, топливный фильтр тонкой очистки, насос гидроусилителя рулевого управления, компрессор, генератор, стартер, прерыватель-распределитель, свечи зажигания и проводку.

|

Схема поршневого компенсатора выпускного трубопровода дви. |

Впускные и выпускные трубопроводы дизелей автотракторного типа обычно отливаются из серого чугуна или из специального жаростойкого. Для двигателей с цилиндрами больших размеров широко применяются впускные и выпускные трубопроводы, сваренные из стальных листов.

|

Впускной коллектор с фильтром. |

Глушители шума, устанавливаемые на впускных и выпускных трубопроводах, служат для снижения общего уровня аэродинамического шума, излучаемого системами впуска и выпуска двигателей.

Питание двигателя воздухом и выпуск отработавших газов производится через впускные и выпускные трубопроводы. Каждый цилиндр сообщается с трубопроводом через индивидуальные впускные и выпускные каналы. Впускные каналы имеют специальную форму, вызывающую завихрение воздуха, поступающего в цилиндры двигателя. Вращательное движение воздуха сохраняется до конца такта сжатия, что улучшает качество смесеобразования и сгорания и обеспечивает высокие экономические показатели двигателя.

Для уменьшения сопротивления проходу горючей смеси и отработавших газов каналы впускных и выпускных трубопроводов изготовляют возможно более короткими и с плавными переходами.

С левой стороны дизеля расположены: датчик термометра воды; зарядный генератор; впускные и выпускные трубопроводы; стартер — водо-водяной холодильник; щуп-масломер редуктора. С передней стороны дизеля монтируются: насосы — масляный, циркуляционной и забортной воды; расширительный бачок; счетчик моточасов; датчик тахометра. В кормовой части дизеля к головке цилиндров прикреплен фильтр тонкой очистки топлива, а к блоку цилиндров и картеру маховика — панель приборов. Корпус реверс-редуктора монтируется непосредственно к картеру маховика.

|

Поперечный разрез двигателя ГАЗ-53. |

На поперечном разрезе двигателя ГАЗ-53 ( рис. 6) показаны устройство основных механизмов и расположение впускных и выпускных трубопроводов.

Обычно при разработке производных бензиновых двигателей применительно к их работе на генераторном газе ограничиваются только осуществлением первых трех мероприятий, т.е. сменной головок цилиндров, впускных и выпускных трубопроводов и установкой смесителей вместо карбюраторов, при этом мощность двигателей падает; так, мощность бензинового двигателя ГАЗ-MI при работе его на газогенераторном газе снижалась с 50 до 30 л, с. ЗИС-5 с 72 до 46 л. с. В том же случае, когда перед конструкторами была поставлена задача и максимального сохранения мощности бензиновых двигателей при их работе на газе, то эта задача решалась за счет некоторого сокращения числа унифицированных деталей и узлов, так, например, по данным проф. ЗИС-5 в условиях работы на генераторном газе до 68 л. с. было достигнуто за счет установки новой конструкции головки и увеличения диаметра впускного клапана и изменения его расположения с нижнего на верхнее при сохранении диаметра выпускного клапана.

|

Приспособление для снятия и установки пружин клапанов. |

А — ври снятой головке цилиндров: / — рукоятка, 2, 4, S — планки, 3 — пружина, 6 — опора, 7, 8 — правая и левая щеки, 9 — ось; Б — без снятия впускного и выпускного трубопровода и головки цилиндров: 1 3 — тяги. S — пружина, 5-планки нижнего рычага, 7 -планки верхнего рычага.

У дизельных двигателей по впускному трубопроводу поступает у цилиндр воздух, а по выпускному отводятся из цилиндра отработавшие газы. Обычно впускные и выпускные трубопроводы изготовляют в виде общих ( одной или нескольких отливок) коллекторов, которые присоединяют шпильками и гайками к головке цилиндров.

Ремонт впускного коллектора

Хотя поломка данного элемента происходит достаточно редко, его ремонт является головной болью автомобилистов. Причиной тому – неоднозначность диагностики поломки, ведь зачастую все грешат на двигатель. Среди признаков поломки коллектора стоит отметить:

- существенное снижение мощности;

- увеличение расхода топлива;

- аритмичность работы системы.

Но в некоторых случаях могут быть индивидуальные признаки, что важно учитывать. Лучше проводить комплексную диагностику в автосервисе, что даст более точный результат поломки

Зачастую в коллекторе выходят из строя его заслонки. Кроме того, возможна поломка клапана управления. Если же наблюдается шум и треск в системе, то причиной этому является отсоединение трубки от завихрителя. Однако разбираться в этом стоит по факту.

При ремонте для начала стоит разобрать данные с датчика коллектора. Он позволит убедиться в поломке элемента и даже определить ее причину. Далее необходимо снимать устройство, что делается в несколько шагов.

- Снижается давление в системе посредством отключения топливного насоса.

- Отключается аккумулятор и снимается декоративный кожух.

- Снимается воздушный фильтр.

- Отсоединяется дроссельный узел.

- Снимается сам впускной коллектор.

Важно! При отсоединении не стоит трогать крепежные заслонки. Они могут легко повредиться.

После чего начинается непосредственный ремонт устройства

Важно отметить, что некоторые детали не могут быть отремонтированы. Среди них особенно проблемные заслонки и клапан управления, при их поломке необходимо приобретать новую деталь

Нередко выходит из строя сам датчик. Если он работает некорректно, то блок управления неправильно высчитывает параметры, что приводить к плохому формированию воздушно-топливной смеси

Это нужно учитывать, поэтому при поломке важно не затягивать, и заменить деталь, иначе можно повредить двигатель. Быстрое устранение неполадок относится ко всем дефектам впускного коллектора

Ремонт достаточно сложен, могут возникнуть проблемы при его снятии и замене определенных элементов

Важно проверить все соединения на изоляцию, чтобы не возникало утечек давления. Также стоит следить за клапанами, чтобы они не блокировали поток смеси

Впускной коллектор – важный элемент, который существенно повышает эффективность работы двигателя. Он имеет достаточно сложную конструкцию, но его принцип действия прост. В коллекторе важны все составляющие, а также размер и форма элементов, что обеспечивает эффективность работы устройства.

А для лучшего понимания конструкции впускного коллектора рекомендуется посмотреть это видео:

Здесь описаны все нюансы производства данного устройства, что позволит увидеть конструкцию и назначение его отдельных элементов, что особенно поможет в ремонте тем, кто ранее не сталкивался с подобными задачами.

https://youtube.com/watch?v=XEo0pb58GnM

Универсальные коллекторные двигатели

Несмотря на то, что коллекторный узел можно назвать самым слабым местом электродвигателя, подобные модели нашли широкое применение. Все благодаря невысокой цене и легкости управления скоростью. Коллекторные двигатели переменного тока стоят практически в любой бытовой технике, как крупной, так и мелкой. Миксеры, блендеры, кофемолки, строительные фены, даже стиральные машины (привод барабана).

Универсальный коллекторный двигатель работает от постоянного и переменного напряжения

По строению универсальные коллекторные двигатели не отличаются от моделей постоянного тока с обмотками возбуждения. Разница, безусловно есть, но она не в устройстве, а в деталях:

- Схема возбуждения всегда последовательная.

- Магнитные системы ротора и статора для компенсации магнитных потерь делают шихтованного типа (единая система без сплошных разрезов).

- Обмотка возбуждения состоит из нескольких секций. Это необходимо, чтобы режимы работы на постоянном и переменном напряжении были схожи.

Работа коллекторных электродвигателей универсального типа основана на том, что если одновременно (или почти одновременно) поменять полярность питания на обмотках статора и ротора, направление результирующего момента останется тем же. При последовательной схеме возбуждения полярность меняется с очень небольшой задержкой. Так что направление вращения ротора остается тем же.

Достоинства и недостатки

Хотя универсальные коллекторные двигатели активно используются, они имеют серьёзные недостатки:

- Более низкий КПД при работе на переменном токе (если сравнивать с работой на постоянном такого же напряжения).

- Сильное искрение коллекторного узла на переменном токе.

- Создают радиопомехи.

- Повышенный уровень шума при работе.

Во многих моделях строительной техники

Но все эти недостатки нивелируются тем, что при частоте питающего напряжения в 50 Гц они могут вращаться со скоростью 9000-10000 об/мин. По сравнению с синхронными и асинхронными двигателями это очень много, максимальная их скорость — 3000 об/мин. Именно это обусловило использование этого типа моторов в бытовой технике. Но постепенно они заменяются современными бесщеточными двигателями. С развитием полупроводников их производство и управление становится всё более дешёвым и простым.

Ремонт и обслуживание впускных коллекторов

Современный впускной коллектор — деталь сложная. Случаются с ней и поломки. Рассмотрим типичные.

Нарушения герметичности

Это первое, чем «болеют» системы впуска, впрочем как и многие другие узлы автомобиля. Вибрации, перепады влажности, давления и температур сказываются на резиновых (паранитовых и др.) уплотнениях, которых в сложных системах впуска достаточно много. Возможно дополнительное попадание воздуха в смесь, так называемый «подсос».

Подсос воздуха во впускном коллекторе может значительно повлиять на динамические показатели двигателя в целом. После восстановления герметичности работа двигателя нормализуется.

Прокладки впускного и выпускного коллекторов ВАЗ 2106

Прокладки впускного и выпускного коллекторов ВАЗ 2106

Загрязнение впускного коллектора

Впускной тракт время от времени необходимо проверять на предмет налета на стенках. Подобная проблема может довольно сильно повлиять на динамику автомобиля. Особенно часто засоряется коллектор на двигателях с системой рециркуляции выхлопных газов. В таких случаях необходимо произвести разборку и чистку устройства специальным составом.

Отложения на стенках элементов впускных коллекторов

Деформации и механические повреждения корпуса

Для производства коллекторов широко используют пластик и алюминий, а эти материалы, как известно, могут деформироваться из-за воздействия высоких температур. Пластик со временем трескается и рассыхается. Алюминиевые коллекторы вследствие вибраций могут лопнуть. Элементы с сильно нарушенной геометрией подлежат замене. Алюминиевые детали можно заварить аргонодуговой сваркой.

Повышенная температура воздуха в впускном коллекторе

Причинами подобной проблемы могут быть:

- длительная работа на холостом ходу в условиях высокой температуры воздуха (например в пробках);

- неполадки системы охлаждения и повышение общей температуры двигателя;

- нарушение вентиляции моторного отсека вследствие засорения радиатора;

- ошибочное показание датчика температуры во впускном коллекторе;

- ошибки в прошивке блока управления.

Решением является проверка узлов системы охлаждения и диагностика электронных систем.

Хлопки во впускном коллекторе

Во время воспламенения топлива в цилиндрах двигателя должны соблюдаться условия герметичности (оба клапана должны быть плотно закрыты). При условии воспламенения топлива с открытым или слегка приоткрытым впускным клапаном топливно-воздушная смесь может воспламеняться в самом коллекторе, в результате чего слышны характерные «хлопки». Такие поломки довольно опасны — они могут привести к значительным повреждениям.

Причинами неисправности могут быть:

- нарушение системы зажигания;

- неправильно настроенный газораспределительный механизм;

- нарушения плотности посадки впускных клапанов;

- проблемы с образованием топливовоздушной смеси.

В подобных случаях необходимо провести комплексную диагностику двигателя для выявления причин хлопков.

Рассмотрим процедуру замены прокладки впускного коллектора на примере двигателя Шевролет Авео 2017 г.

1. До начала работ обесточить бортсеть автомобиля, сняв отрицательную клемму аккумулятора.

2. Демонтировать рычаги стеклоочистителей (необходимо только в случае с конкретным двигателем).

3. Снять пластиковые фиксаторы защелки 1 и винты 2, после чего удалить решетку воздухозаборника 3.

4. Выполнить опорожнение системы охлаждения, выкрутив сливную пробку радиатора 4.

5. Снять воздухопровод воздушного фильтра 5, открутив винты хомутов 6.

6. Снять трубку принудительной вентиляции картера 7.

7. Отсоединить коммуникации дросселя 8-11, снять сам дроссель 12, открутив винты 13.

8. Отсоединить трубку усилителя тормозов 14.

9. Выкрутить винты 16,17 кронштейна коллектора, демонтировать кронштейн 15.

10. Снять направляющую топливной форсунки, отсоединить шланг охлаждения дросселя 19, открутить болты коллектора 18.

11. Отодвинуть коллектор 20 в сторону, аккуратно снять прокладку 21.

12. Очистить и обезжирить посадочные места для новой прокладки, установить ее.

13. Собрать узлы впускной системы в обратном порядке разборки.

Обращайте внимание на порядок и силу утяжки ремонтируемых узлов. Затягивайте резьбовые соединения постепенно в порядке от центра к краю детали, либо крест-накрест

Правильная работа впускного коллектора гарантирует длительную эксплуатацию двигателя. При минимальных знаниях и наборе необходимых инструментов текущее обслуживание или мелкий ремонт возможно произвести самостоятельно. Со сложными деталями и электроникой лучше обратиться в сервисный центр.

Впускной коллектор

Основная задача — подвести топливную смесь, либо воздух к цилиндрам двигателя. На данный момент есть две основные системы подачи топлива и в зависимости от их конструкции в нем либо происходит смешение бензина и воздуха, либо нет. Подробно в этой статье читаем.

Материал, из которого изготавливается зачастую высокотемпературный пластик, хотя раньше были только металлические варианты (сделанные из алюминия), пластик ставят в угоду экономии, а также для снижения веса автомобиля.

Крепится широкой частью (где 2 – 3 – 4 – 6 труб), обычно к головке блока цилиндров, подсоединяется в специальные каналы, где происходит засос топливной смеси или воздуха. Работает в «паре» с впускными клапанами — то есть клапана открываются, и из коллектора засасывается топливная смесь (или воздух) – далее клапана закрываются – смесь остается в цилиндрах.

Как вы понимаете, здесь зачастую нет высоких температур, поэтому и пластик в конструкции коллектора. Хотя он должен держать около 100 градусов Цельсия, все же головка блока разогревается от работы поршней и воспламенения топлива внутри.

Если взять систему распределенного впрыска топлива, то в коллектор, в конце, почти перед клапанами встроены инжектора, которые подают бензин, смешение с воздухом происходит здесь же. После этого клапана открываются, и происходит засос ТВС (топливно-воздушной смеси).

В системе с непосредственным впрыском топлива, в коллекторе присутствует только воздух, который подается дроссельной заслонкой, клапана открываются — происходит засос воздуха в цилиндры — смешение не происходит в коллекторе, оно смешивается внутри цилиндров.

В верхней точке, где 4 трубы соединяются в одну, сейчас стоит дроссельная заслонка, которая руководит подачей воздуха, раньше на старых системах впрыска, стояли карбюратор или моно-впрыск.

Восстановительные работы

Ремонт

Для того чтобы провести ремонт впускного коллектора вам нужно его сначала демонтировать. Безусловно, существуют ситуации, в которых можно обойтись и без этого. Но подобные манипуляции обычно носят временный характер. К примеру, когда вы устраняете подсос воздуха при помощи герметика.

Сам процесс извлечения впускного коллектора из-под капота автомобиля не занимает много времени. При условии, если всё делать правильно. Для начала отыщите, где у вас находится топливный насос. После чего уберите предохранитель. Следующим вашим действием будет запуск мотора.

Результатом запуска двигателя будет снижение давления: немного поработав, мотор заглохнет. Только после этого вы сможете отключить аккумулятор. Далее, для демонтажа впускного клапана вам понадобится совершить такие действия.

- Снимите с мотора кожух.

- Отсоедините патрубки от воздушного фильтра. Извлеките сам фильтр.

- Открутите дроссельный узел. При этом вам нельзя трогать крепежи заслонок, так как их крайне легко повредить.

После того как вы совершите, описанные выше действия, перед вашими глазами должен возникнуть сам коллектор

Особое внимание нужно уделить квадратным трубкам. Если они будут немного отслаиваться — нужно сделать две дырке в коллекторе

Таким образом, вы сможете добраться до повреждённого элемента.

Внимание! В просверленные вами отверстия вкрутите саморезы. Это позволит зафиксировать трубку.. Во время ремонта с клапаном и заслонками могут возникнуть некоторые сложности

Если они находятся в повреждённом состоянии, то отдельно менять их нельзя. Придётся полностью заменить всё устройство

Во время ремонта с клапаном и заслонками могут возникнуть некоторые сложности. Если они находятся в повреждённом состоянии, то отдельно менять их нельзя. Придётся полностью заменить всё устройство.

Обязательно проверьте состояние датчика. Чтобы заменить его много усилий не понадобится. Он довольно удобно расположен, а его монтаж и демонтаж не занимают много времени.

Чистка

Стук из впускного коллектора явственно свидетельствует о том, что деталь засорилась. Чтобы возобновить нормальную работу устройства необходимо совершить следующие действия.

- Поместите автомобиль на подъёмник.

- Открутите болт коллектора, которым он крепится к раме.

- Снимите дроссельную заслонку.

- Уберите трубки и датчики.

- Открутите болты, крепящие деталь к двигателю.

- Произведите демонтаж.

- Снимите крышку.

- Устройство состоит из двух частей. Вам нужно открутить болты и разъединить их.

- Поместите деталь в ведро с раствором уайт-спирита. При помощи щётки удалите всю грязь.

- Перед тем как собрать конструкцию воедино промажьте примыкающие друг к другу части герметиком.

На этом этапе чистка коллектора завершается. Вам остаётся только установить всё обратно. При этом не помешает поменять прокладки и почистить дроссельную заслонку. Также не забудьте поместить на место датчики.

Внимание! Чистка проводилась на примере автомобиля Opel Astra NAFT.

На видео показана чистка впускного коллектора:

Коллектор — важная деталь автомобиля, от работы которой зависит производительность двигателя. При этом его ремонт не представляет особой сложности, как и чистка. Достаточно следовать инструкции и мотор снова заработает на полных оборотах.

- Замена опорного подшипника Приоры

- Промывка и чистка датчика массового расхода воздуха

- Ремонт топливного насоса высокого давления самостоятельно

- Снятие переднего крыла на Приоре

Коллектор — двигатель

|

Схема соединения обмоток универсальных коллекторных двигателей серии УВ. |

Коллекторы двигателей, как правило, имеют пластмассовую основу. Лишь в высокоскоростных двигателях применяются коллекторы, аналогичные коллекторам крупных машин. Иногда для увеличения прочности коллекторы снабжаются армирующими кольцами.

Коллектор двигателя с параллельным возбуждением имеет / С40 коллекторных пластин и 10 витков в секции.

Коллектор двигателя с параллельным возбуждением имеет 40 коллекторных пластин и 10 витков в секции.

Коллекторы двигателей выхлопные и всасывающие.

Коллектор двигателя ПБК-250 / 145 был подвергнут формовке и проточке также в первый период пуска, но удовлетворительной коммутации при скоростях выше основной не удалось добиться и после формовки. Поэтому до сентября 1963 г. двигатель эксплуатировался на скорости до 70 об / мин.

Коллекторы двигателей постоянного тока требуют тщательного ухода и содержания в чистоте. Поэтому коллекторы необходимо один раз в смену очищать от грязи чистой сухой неволокнистой тряпкой.

|

Сорта масел и мазей. |

Коллекторы двигателей постоянного тока требуют тщательного ухода и осмотра.

Коллекторы двигателей постоянного тока требуют тщательного ухода и содержания в чистоте. Особенно вредное действие на коллекторы оказывает металлическая и угольная проводящая пыль, которая, смешиваясь с попавшим на контактные поверхности маслом, вызывает искрение. Поэтому коллекторы необходимо один раз в смену очищать от грязи чистой сухой неволокнистой тряпкой.

Чистить коллектор двигателя следует мелкозернистой наждачной бумагой, вращая якорь за ось.

|

Использование габарита В для. |

Загрязнение коллекторов двигателей вызывает также ухудшение условий коммутации, и здесь, очевидно, может помочь только тщательный уход за машиной в эксплуатации.

Пластины коллекторов двигателей при больших скоростях вращения под действием центробежных сил отклоняются в радиальном направлении. Неравномерность отклонений разных пластин резко ухудшает работу электрических щеток. В связи с этим возникла потребность в приборе для контроля отклонения пластин коллекторов при вращении быстроходных двигателей.

Испытания коллектора двигателя УРТ-110 с уменьшенным значением арочного распора показали, что статическая и динамическая стабильности его находятся в допустимых пределах. С учетом возможности уменьшения габаритов несущих элементов коллектора была изготовлена партия коллекторов УРТ-110 с уменьшенным арочным распором ( р20 МПа) и с уменьшенной высотой ласточкиных хвостов пластин.