Механическое оборудование. Основные виды передач стр. 1 из 3

Содержание:

Последовательность расчета

9.1 Определяют

значение межосевого

расстояния

(второе приближение):

.

.

= 410 для косозубых

= 410 для косозубых

и шевронных зубчатых колес и

= 450 для прямозубых зубчатых колес.

= 450 для прямозубых зубчатых колес.

Коэффициент ширины

выбирают по табл. 8.2, в зависимости

выбирают по табл. 8.2, в зависимости

от положения зубчатых колес относительно

опор.

Коэффициент

нагрузки

выбирают по рекомендациям п. 8.

выбирают по рекомендациям п. 8.

Допускаемое

напряжение

выбирают в соответствии с рекомендациями

выбирают в соответствии с рекомендациями

п. 6.1.

Полученное значение

округляют до ближайшего числа, кратного

округляют до ближайшего числа, кратного

пяти, или по ряду размеров Ra40. При

проектировании крупносерийных редукторов округляют до ближайшего стандартного

округляют до ближайшего стандартного

значения: 63; 71; 80, 90; 100; 112; 125; 140; 160; 180; 200;

224; 250; 260; 280; 300; 320; 340; 360; 380; 400.

9.2 Ширина

венца колеса

равна рабочей ширине передачи, т.е.

.

.

Ширину венца

шестерни принимают большую, чем у колеса,

мм:

.

.

Полученные значения

и

и округляют до ближайших больших целых

округляют до ближайших больших целых

значений в миллиметрах.

9.3 Нормальный

модуль

зубчатых колес определяют (с дальнейшим

округлением по ГОСТ 9563-60) из следующих

соотношений:

;

;

.

.

Значение коэффициента

выбирают из табл. 9.1 или назначают исходя

выбирают из табл. 9.1 или назначают исходя

из конкретных конструктивных,

технологических или экономических

требований. Следует учитывать, что с

уменьшением коэффициента увеличивается модуль и это приводит к

увеличивается модуль и это приводит к

повышению изгибной прочности зубьев.

Кроме того, с увеличением модуля передача

становится менее чувствительной к

колебанию межосевого расстояния,

вызванного неточностью изготовления

и упругими деформациями валов и опор.

Однако увеличение модуля уменьшает

плавность работы передачи, увеличивает

диаметр заготовки и машинное время при

нарезании зубьев.

Таблица 9.1

Рекомендуемые

значения

|

Характеристика |

не |

|

Обычные |

|

|

|

30-25 |

|

|

25-20 |

|

|

20-15 |

|

|

18-10 |

|

Передачи |

15-10 |

Минимальный модуль

определяют из условия прочности по

определяют из условия прочности по

следующей зависимости:

где  – коэффициент, равный 3400 для прямозубых

– коэффициент, равный 3400 для прямозубых

передач и 2800 для косозубых передач;

–коэффициент

–коэффициент

нагрузки принимаемый равным

.

.

Допускаемое

напряжение изгиба для колеса

определяют в п. 6.2.

определяют в п. 6.2.

Максимально

допустимый модуль

определяют из условия неподрезания

определяют из условия неподрезания

зубьев у основания:

.

.

Введением смещений

(коррекции) можно несколько увеличить

значение

.

.

Модули, значения

которых

Полученное при

расчете значение m

округляют до ближайшего большего

(согласно ГОСТ 9563-60), мм:

1-й ряд — 1; 1,25; 1,5;

2; 2,5; 3; 4; 5; 6; 8; 10

2-й ряд — 1,12; 1,37;

1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9

9.4 Суммарное

число зубьев

для прямозубых передач определяют по

формуле:

.

.

Учитывая, что

должно быть целым числом, иногда

должно быть целым числом, иногда

приходится изменять значения иm

иm

или осуществлять смещение инструмента

(коррегирование зубьев).

Для косозубых

передач вначале определяют минимальный

угол наклона зубьев:

.

.

Для шевронных

передач угол

= 25°.

= 25°.

Затем определяют

суммарное число зубьев по формуле:

.

.

Полученное значение

округляют в меньшую сторону до целого

округляют в меньшую сторону до целого

числа и определяют действительное

значение угла (точность вычислений

0,0001):

,

,

.

.

9.5 Вычисляют числа

зубьев

шестерни

и колеса

и колеса :

:

(значение

округляют до целого числа).

округляют до целого числа).

Для прямозубых и

косозубых зубчатых колес, нарезанных

без смещения инструмента ( =

= =0),

=0), = 17 и

= 17 и соответственно.

соответственно.

При

передачу выполняют со смещением для

передачу выполняют со смещением для

исключения подрезания зубьев и повышения

их изгибной прочности. Коэффициент

смещения для шестерни:

.

.

Для колеса наружного

зацепления

;

;

внутреннего зацепления .

.

Число зубьев колеса

для внешнего и внутреннего зацепления

для внешнего и внутреннего зацепления

соответственно:

,

,

.

.

9.6 Определяют

фактическое

значение передаточного числа

u

с точностью до 0,01:

.

.

В многоступенчатых

редукторах фактическое общее передаточное

число не должно отличаться от заданного

более чем на 4 %.

9.7 Определение

геометрических параметров передачи:

делительный

диаметр:

;

;

диаметр вершин

зубьев:

;

;

для зубчатых колес

с внутренними зубьями:

;

;

диаметр впадин

зубьев:

;

;

для зубчатых колес

с внутренними зубьями:

.

.

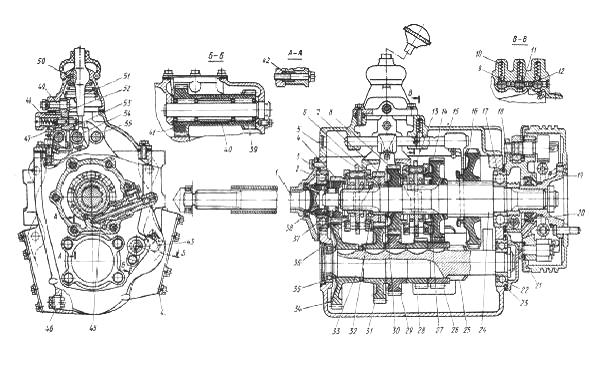

9.8 По рассчитанным

параметрам передачи вычерчивают эскиз

заготовок шестерни и колеса и проверяют

возможность обеспечения приведенных

в табл. 5.1 механических характеристик

(проверка необходима только при объемной

термической обработке зубчатых колес).

|

|

|

Рис. |

9.9 Для расчета

валов и подшипников определяют силы в

зацеплении (рис. 9.1):

,

,

,

,

,

,

где  ,

, и

и – окружная, радиальная и осевая сила

– окружная, радиальная и осевая сила

соответственно.

Цилиндрическая зубчатая передача

Цилиндрические зубчатые передачи компактны и обладают важным свойством: они сообщают равномерное вращение ведомому колесу при равномерном вращении ведущего колеса.

Цилиндрические зубчатые передачи предназначены для передачи вращения и крутящего момента между двумя параллельно расположенными валами. Цилиндрические передачи бывают прямозубые, косозубые и шевронные с внешним, и внутренним зацеплением. К цилиндрическим относятся и реечные передачи.

Цилиндрические зубчатые передачи предназначаются для передачи равномерного вращательного движения. Для скорости получаем уравнение v dS / dta, где а — постоянная величина. Если ускорение j равно нулю, то динамические нагрузки отсутствуют. В действительности в силу неизбежных погрешностей зацепления появляются значительные динамические силы, которые нередко во много раз превышают полезную нагрузку.

Цилиндрические зубчатые передачи предназначаются для передачи равномерного вращательного движения.

Цилиндрические зубчатые передачи применяют главным образом для передачи больших мош ностей; это не исключает применение цилиндрических передач и для средни а также малых мош ностей. Конические зубчатые передачи ( как и червячные передачи) применяют для средних и малых мош ностей.

Простейшая цилиндрическая зубчатая передача с внешним зацеплением показана на рис. 1.5. Механизм преобразует вращательное движение одного колеса / во вращательное движение другого колеса 2 с другой частотой вращения и моментом. Передачи с внешним зубчатым зацеплением передают вращение с изменением направления вращения.

Цилиндрические зубчатые передачи наружного зацепления могут быть изготовлены методом обкатки и методом одиночного деления на зубофрезерных, зубострогальных или зубодолбежных станках.

Цилиндрические зубчатые передачи наружного и внутреннего зацепления эвольвентного профиля бывают: прямозубые, косозубые со спиральными зубьями ( геликоидальные), одинарные, блочные, шевронные, многорядные косозубые и многорядные шевронные. Конические зубчатые колеса эвольвентного профиля бывают: прямозубые, косозубые, с криволинейными зубьями, шевронные.

Дана цилиндрическая зубчатая передача: а 450 мм, степень точности 7 по всем нормам точности, вид сопряжения С.

Через цилиндрические зубчатые передачи приводится во вращение главный распределительный вал 22 ( см. рис. 4.25, а), от которого вращение передается кулачкам привода механизмов поворота и переноса заготовок и выталкивателя 16 из матриц. Такое крепление обеспечивает прижим ножа к торцу отрезной матрицы по мере возрастания усилия отрезки.

Различают цилиндрические зубчатые передачи с внешним и внутренним зацеплением. Цилиндрические передачи внутреннего зацепления могут быть прямозубыми и косозубыми. Их широко применяют в самолетах, трансмиссиях легковых автомобилей, сложных планетарных механизмах, в основном там, где межосевые расстояния невелики.

Для цилиндрических зубчатых передач установлено шесть ( пять для т 1 мм) классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности цифрами от I ( И) до VI.

Вал цилиндрической зубчатой передачи ( редуктора) получает от электродвигателя мощность N — 3S л. с. при угловой скорости п735 об / мин.

Сборка цилиндрических зубчатых передач включает установку и закрепление колес на валу, установку валов с колесами в корпусе, проверку и регулирование зацепления.

Для цилиндрических зубчатых передач минимально допустимые зазоры в зацеплении определяются технологическими допусками и возможными изменениями размеров зубьев при их нагреве.

1. Классификация зубчатых передач

В зависимости от расположения осей сопряженных колес зубчатые передачи делятся на цилиндрические (оси параллельные), конические (оси пересекаются), винтовые, гипоидные, червячные (оси перекрещиваются).

По расположению зубьев различают прямозубые, косозубые, шевронные зубчатые колеса и колеса с криволинейной поверхностью.

По виду образующей поверхности профиль зуба может быть очерчен эвольвентой, циклоидой и другими кривыми. Наибольшее распространение получили передачи с эвольвентным зубчатым зацеплением. В последнее время в промышленности все шире начинают применять передачи с зацеплением Новикова, обладающие высокой несущей способностью. Профиль зубьев колес этих передач очерчен дугами окружностей.

Эвольвентный профиль зуба обычно получается в результате обкатывания нарезаемого колеса без скольжения зуборезным инструментом. При этом профиль и геометрические параметры зубьев зубчатых колес должны соответствовать стандартизованному профилю и параметрам исходного профиля зубчатой рейки. Преимущество эвольвентного профиля состоит в том, что теоретическая эвольвент- ная зубчатая передача является беззазорной (контакт зубьев колес происходит одновременно по правым и левым профилям) и имеет постоянное передаточное отношение.

где z{ и z2 — число зубьев колес; со, и со2 — угловые скорости колес.

Реальная зубчатая передача из-за необходимого эксплуатационного бокового зазора, а также из-за погрешностей изготовления колес и монтажа передачи является однопрофильной.

По эксплуатационному назначению зубчатые передачи делятся на: отсчетные, скоростные, силовые и общего назначения.

Отсчетные передачи используются в измерительных приборах, делительных механизмах металлорежущих станков и т .д. Для них характерен малый модуль и небольшая длина зуба, работа при малых нагрузках и скоростях. Основным показателем этих передач является высокая кинематическая точность, т.е. точная согласованность углов поворота ведущего и ведомого колес передачи.

Скоростные передачи работают в турбинных редукторах турбовинтовых самолетов, коробках передач автомашин и т.д. Окружные скорости зубчатых колес таких передач могут достигать 120 м/с при сравнительно большой передаваемой мощности (до 40 тыс. кВт). Их основной эксплуатационный показатель — плавность работы, т.е. отсутствие циклических погрешностей, многократно повторяющихся за один оборот колеса. При этом передача должна работать бесшумно и без вибраций, что может быть достигнуто при минимальных погрешностях формы и взаимного расположения зубьев. Колеса таких передач обычно имеют модули средней величины и значительную длину зуба. Для них часто ограничивают интенсивность шума работающей передачи, вибрацию, статическую и динамическую неуравновешенность масс.

К силовым передачам относятся зубчатые передачи, передающие значительные крутящие моменты и работающие при малых числах оборотов (передачи клетей прокатных станов, подъемно-транспортных механизмов и др.). Колеса таких передач изготавливаются с большим модулем и большой длиной зуба. Основное требование к таким передачам — обеспечение более полного использования активных боковых поверхностей зубьев, т.е. получение наибольшего пятна контакта зубьев.

К передачам общего назначения не предъявляются повышенные требования по точности.

Таким образом, зубчатые передачи должны, в зависимости от своего назначения, обладать высокой кинематической точностью (отсчетные передачи), плавностью хода (скоростные), полнотой контакта (силовые). Но, кроме того, есть один показатель, которому должны соответствовать все виды передач — большая долговечность.

В нормальных зубчатых передачах (в зависимости от назначения) она должна составлять не менее 5—10 тыс. ч работы.

Исходя из этих требований и формулируются основные параметры зубчатых передач.

Системы допусков цилиндрических зубчатых передач характеризуются следующими основными признаками:

- • областью применения;

- • устанавливаемым числом степеней точности;

- • нормируемыми погрешностями и связью между ними в одной степени точности;

- • зависимостью величин отклонений и допусков от параметров колес и передач;

- • соотношением между погрешностями разных степеней точности;

- • интервалами модулей, диаметров, ширины колес, межосевых расстояний;

- • системой регламентации боковых зазоров и параметров, определяющих их.

Передачи. Их классификация, понятие о передаточном числе, краткая характеристика основных видов передач

Передаточные механизмы служат для передачи движения от источников движения к рабочим органам исполнительных механизмов. В качестве передаточных механизмов в технологических машинах применяются в основном механизмы вращательного — движения — передачи. Основными видами передач являются-

зубчатые:

цилиндрические, конические, винтовые, червячные,

Ременные:

плоскоременные, клиноременные;

Цепные.

цепи втулочно-роликовые, зубчатые; фрикционные.

Передаточное число редуктора:

Значение передаточного числа редуктора определяется из отношения частоты вращения вала двигателя к частоте вращения вала редуктора:

Кинематическая схема передаточного механизма технологической машины характеризуется скоростью и видом движения; рабочих органов исполнительных механизмов. В технологической машине могут использоваться любые виды передач или их комбинации. Например, клиноременная передача может сочетаться с зубчатой, цепная с червячной, фрикционная с винтовой и т.д.

В большинстве случаев передаточные механизмы технологических машин предприятий общественного питания используются в трех конструктивных оформлениях:

I. Передаточное устройство не объединено с источником движения и исполнительным механизмом и имеет отдельную станину (корпус). В этом случае передаточный механизм может быть выполнен в виде редуктора, мультипликатора, коробки скоростей, вариатора скорости и др.

II. Передаточное устройство объединено с источником дви жения общей станиной. В этом случае такое устройство называют приводом.

III. Передаточное устройство объединено с источником движения и исполнительным механизмом общей станиной и составляет с ними единое целое — технологическую машину.

Механизмы управления осуществляют пуск и остановку машины, а также контроль за ее работой. Механизмы регулирования служат для настройки машины на заданный режим или ритм работы. Механизмы защиты и блокировки используются для предотвращения неправильного включения машины, а также производственного травматизма

Исполнительный механизм технологической машины определяет и характеризует ее класс. Конструкция исполнительногомеханизма зависит от характера технологической операции и структуры рабочего цикла машины. Исполнительный механизм состоит из рабочей камеры, рабочих органов, вспомогательных устройств для подачи продукта в камеру и удаления из нее. Рабочая камера предназначена для удержания продукта;в положении, удобном для воздействия на него рабочими инструментами. Устройство рабочей камеры зависит от физико-механических свойств продукта, его формы и размеров, а также характера технологической операции.

Рабочий орган исполнительного механизма непосредственно воздействует на обрабатываемый продукт в соответствии с заданным технологическим процессом. Последний может осуществляться с помощью различных рабочих органов, которые подразделяются на основные (ножи, лопасти, решетки, взбиватели и т.п.) и вспомогательные (зажимы, опорные плоскости и др.).

Передаточное отношение редуктора есть отношение: количества оборотов электродвигателя к количеству оборотов выходного вала редуктора:

U=nвх

/nвых

nвх

— количество оборотов входного вала редуктора, т. е обороты электродвигателя, об/мин.

nвых

— необходимое количество оборотов выходного вала редуктора, об/мин.

Полученное передаточное число округляется до передаточного числа из типового ряда для данных типов редукторов

7. Зубчатые передачи с зацеплением м. Л. Новикова

Эвольвентное

зацепление, распространенное

в современном машиностроении,

является линейчатым,

так

как контакт зубьев происходит по

линии (практически по узкой площадке),

расположенной вдоль зуба

(рис. 14.6) и имеет поэтому повышенную

чувствительность к перекосам.

Этот недостаток может быть уменьшен

при точечном контакте.

М.

Л. Новиковым было предложено точечное

зацепление, в

котором профили

зубьев колес в торцовом (поперечном)

сечении очерчены по дугам окружности

(рис.

14.7). Зуб

шестерни выполняют

выпуклым,

а

зуб

колеса

— вогнутым, что

увеличивает их приведенный радиус

кривизны, повышая

тем самым контактную прочность передачи.

При

Н

В

зацеплении Новикова контакт зубьев

происходит в точке и

зубья касаются

только в момент прохождения профилей

через эту точку (рис.

14.7), а непрерывность передачи движения

обеспечивается винтовой

формой зубьев. Поэтому зацепление

Новикова может быть только

косозубым с

углом наклона зубьев $

= 15…20°.

Точка

контакта перемещается

вдоль зубьев от одного края к другому.

Положение

точки контакта

зубьев характеризуется ее смещением

от полюса, а линия зацепления

располагается параллельно оси колеса.

В

результате упругой деформации

и приработки под нагрузкой точечный

контакт переходит в

контакт по малой площадке (рис. 14.7). При

взаимном перекатывании зубьев

контактная площадка перемещается вдоль

зуба с большой скоростью,

превышающей окружную скорость примерно

в три раза, что создает благоприятные

условия для образования устойчивого

масляного

слоя между зубьями. По этой причине

потери

на трение в передаче Новикова

значительно меньше.

Применяют

передачи Новикова с

одной линией зацепления — запо-люсные

(реже

— дополюсные) и с

двумя линиями зацепления — дозапо-люсные.

В

передачах

с одной линией зацепления профиль зуба

одного колеса

(как правило, шестерни) выпуклый (см.

рис. 14.7), а другого — вогнутый.

Если ведущим звеном является шестерня

с выпуклым профилем

зубьев, то точка контакта расположена

за полюсом и передачу называют

заполюсной.

Если

ведущим является колесо с вогнутым

профилем,

то передача — дополюсная.

Дозаполюсную

передачу (рис.

14.8) можно представить как сочетание

дополюсной

и заполюсной передач. Головки зубьев

шестерни и колеса имеют выпуклый профиль,

а ножки — вогнутый. Эта передача имеет

большую

контактную и изгибную прочность.

Для нарезания

выпуклых и вогнутых зубьев заполюсной

или дополюсной передачи требуются

два разных инструмента (два исходных

контура). Зубья

дозаполюсной передачи нарезают одним

инструментом.

Существенным

недостатком

зацепления

Новикова является повышенная

чувствительность к изменению межосевого

расстояния и коле-^ баниям

нагрузок. Точечный контакт в отличие

от линейчатого приводит к снижению

изломной прочности. Особенно опасно

зацепление вблизи торцов, где выламываются

края зубьев.

С зацеплением

Новикова изготовляют не только

цилиндрические, но и конические передачи.

Расчет

передач с зацеплением Новикова ведут

аналогично расчету передач

с эвольвентным зацеплением, но с учетом

их особенностей.

Контрольные

вопросы

-

Каковы

преимущества косозубых цилиндрических

передач по сравнению с прямозубыми? -

Как

влияет на работу косозубой передачи

изменение угла наклона зубьев?

Рекомендуемые

значения этих углов. Почему ограничивают

максимальное значение угла наклона

зуба? -

Какие

модули зацепления различают для

косозубых колес и какова зависимость

между

ними? Какой модуль стандартизован? -

От

каких факторов зависят направления

окружной и осевой сил в косозубой

передаче?

-

Изменение каких

параметров зубчатых колес влияет на

их контактную прочность?

-

В

каких случаях применяют шевронные

зубчатые колеса и какими достоинствами

они

обладают по сравнению с косозубыми?

Каковы недостатки шевронных передач? -

Какие

рекомендуются углы наклона зубьев

шевронных колес и почему допускается

их большая величина, чем у косозубых? -

Назовите

достоинства и недостатки зубчатой

передачи с зацеплением Новикова и

сравните с зубчатой передачей с

эвольвентным зацеплением.

Сфера применения

Классификация, основные параметры и особенности работы которых будут описаны ниже, вполне обосновано считаются самыми распространёнными деталями в машиностроении и прочих отраслях народного хозяйства. Такая высокая востребованность объясняется возможностью передачи с их помощью мощностей в диапазоне от нескольких долей до нескольких десятков тысяч киловатт. При этом окружные скорости вращения могут составлять до 150 м/с, а передаточные числа колеблются от сотен до тысяч. Диаметр самих колес находится в пределах от считанных миллиметров (иногда даже их долей) до шести и более метров.

Приборы используются в различных типах машин и оборудования. Они присутствуют в самых разнообразных приложениях: область мобильности; промышленная зона; коммерческая площадь; бытовая техника. Это достаточно сложный элемент машины как для проектирования, так и для производства и обслуживания. В зависимости от приложения требуется конкретный дизайн или может быть выбран из стандартных размеров. Механизмы в основном используются при передаче движений с целью получения крутящего момента, управления движением, изменения направления движения.

Открытая зубчатая передача

Открытые зубчатые передачи не защищены от попадания абразивных частиц, находящихся в воздухе, и поэтому их рабочие поверхности со временем истираются.

Открытые зубчатые передачи не защищены от попадания абразивных частиц, находящихся в воздухе, и поэтому их рабочие поверхности со временем стираются.

Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба с учетом износа зубьев в процессе эксплуатации. В этом случае нет необходимости проверять выносливость поверхностей зубьев по контактным напряжениям, так как абразивный износ поверхностей зубьев предотвращает выкрашивание их от переменных контактных напряжений.

Открытые зубчатые передачи могут смазываться консистентными смазками и маслами.

Открытые зубчатые передачи не подвержены выкрашиванию поверхностных слоев зубьев и поэтому рассчитываются только по прочности зубьев на изгиб и на заедание.

Открытые зубчатые передачи могут смазываться консистентными смазками и маслами.

Открытая зубчатая передача соединена с валом 7 редуктора.

Открытые зубчатые передачи смазывают обычно пластичными смазками.

Открытая зубчатая передача соединена с валом 8 редуктора. Электрические лебедки, широко применяемые на монтажных работах, имеют грузоподъемность 0 5; 1; 2 5; 3; 5; 7 5; 10; 12 5; 15 т, их канатоемкость бывает 80 — 900 м и более.

Открытые зубчатые передачи смазывают высоковязкими маслами или, как исключение, пластичными смазками типа солидола С с помощью деревянных лопаточек, нанося равные порции через каждые два-три зуба от 1 раза в смену до 1 раза в пять-десять смен.

Открытые зубчатые передачи не защищены от попадания абразивных частиц, находящихся в воздухе, и поэтому их рабочие поверхности со временем истираются.

Открытые зубчатые передачи не защищены от попадания абразивных частиц, находящихся в воздухе, и поэтому их рабочие поверхности со временем стираются.

Открытые зубчатые передачи изготовляются обычно из мягких сталей или чугуна и работают в условиях абразивного износа зубьев с ограниченной, большей частью консистентной, смазкой. Поверхностные усталостные трещины исчезают вместе с изношенным слоем или завальцовы-ваются, не успев развиться в раковины.

Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба с учетом износа зубьев в процессе эксплуатации. Нет необходимости проверять выносливость поверхностей зубьев по контактным напряжениям, так как абразивный износ поверхностей зубьев предотвращает выкрашивание их от переменных контактных напряжений.

Открытые зубчатые передачи смазывают высоковязкими маслами или, как исключение, пластичными смазками типа солидола С с помощью деревянных лопаточек, нанося равные порции через каждые два-три зуба от I раза в смену до 1 раза в пять-десять смен.

,

, и

и

> 350 НВ и

> 350 НВ и

и

и > 350 HB

> 350 HB и

и > 58 HRC

> 58 HRC