Ремонт системы смазки

Содержание:

- 1 Масляный насос ВАЗ 2115 — Замена, Признаки неисправности, Где находится

- 2 3 Назначение системы пуска двигателя автомобиля ваз 11183 4

- 3 Неисправности системы пуска двигателя

- 4 Ремонт системы смазки

- 5 Заключение

- 6 Список использованных источников

- 7 Назначение системы смазки

- 8 Принцип работы

- 9 Основные неисправности системы смазки. Диагностирование системы смазки. Техническое обслуживание и текущий ремонт системы смазки двигателя.

- 10 Основные причины неисправности рулевой рейки

- 11 Признаки неисправности рулевой рейки

- 12 Диагностика системы смазки ДВС

Масляный насос ВАЗ 2115 — Замена, Признаки неисправности, Где находится

Масляный насос представляет собой устройство, создающее рабочее давление в системе смазки, что обеспечивает надежную смазку рабочих механизмов двигателя. Помимо этого, масляный насос двигателя выполняет перекачку масла из картера в бачок (исключительно в механизмах с сухим картером).

Масляный насос представляет собой устройство, создающее рабочее давление в системе смазки, что обеспечивает надежную смазку рабочих механизмов двигателя. Помимо этого, масляный насос двигателя выполняет перекачку масла из картера в бачок (исключительно в механизмах с сухим картером).

Масляные насосы бывают двух видов:

1) Регулируемые – в них давление поддерживается изменением объёма работы насоса.

2) Нерегулируемые – в них давление поддерживается за счёт редукционного клапана.

Так же насосы делятся на шестерёночные и роторные.

Оглавление

ЗаменаПризнаки неисправностиГде находится

Замена

Снятие масляного насоса

В первую очередь нужно снять поддон картера, затем отвернуть два болта масляного насоса. После этого можно вынимать масляный насос, а затем и прокладку.

Установка

Установка масляного насоса на ВАЗ производится в обратном порядке от снятия.

После установки насоса необходимо залить масло. Не забудьте поменять прокладку перед установкой насоса.

Признаки неисправности

Маслонасос – это единственный элемент двигателя, который можно обработать нефильтрованным маслом. Прежде чем понять, из-за чего происходит износ масляного насоса, нужно знать, как он работает и на что реагирует.Итак:

Если внутри механизма есть изношенные механизмы или большие зазоры между корпусом и шестернями, может наблюдаться утечка давления. Таким образом, не обеспечивается нормальное рабочее состояние двигателя.

Масляный состав из картера всасывается вращающимися внутри корпуса шестернями, далее он проходит в маслоприёмник, только после этого в сам насос. Посредством насоса масло поступает в масляный фильтр под определённым давлением.

Если оно холодное, а струя толстая, тогда перепускной клапан легко открывается и даёт возможность не профильтрованному составу пройти, не попадая на фильтр. За счёт этого холодный двигатель будет развивать хорошее давление масла до его прогревания и утончения струи.

Где находится

Расположение насоса для многих загадка, он располагается в масляном картере двигателя, а для того чтобы добраться к нему нужно обязательно сливать моторное масло. Масло сливается в чистую канистру и после того как производится замена масляного насоса повторно заливается в двигатель. Ремонтные работы по замене масляного насоса выполняются на смотровой яме или подъемнике, с использованием стандартного набора инструментов.

3 Назначение системы пуска двигателя автомобиля ваз 11183 4

Неисправности системы пуска двигателя

|

5

|

Неисправности системы пуска двигателя

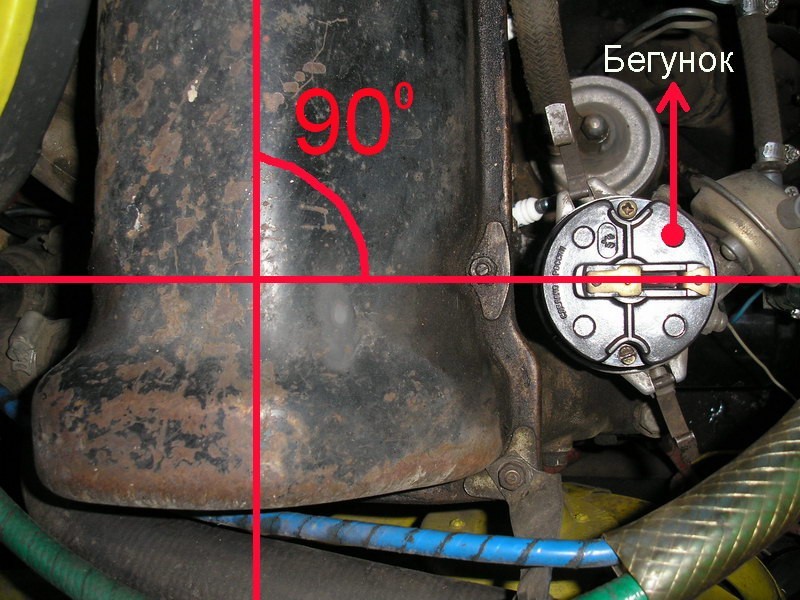

Чем сложнее электрическая схема системы пуска, тем больше неисправностей может быть в ней. Частыми причинами отказа в работе стартера являются плохие контакты наконечников проводов на клеммах батарей, стартера, соединения с «массой», разряженность или неисправность батареи. Признаки неработующей системы пуска двигателя очень легко диагностируются.

У неисправной или сильно разряженной батареи напряжение в момент включения стартера резко снижается, поэтому тяговое реле или реле включения отключает цепь. При отключении цепи напряжение батареи повышается и реле вновь замыкает цепь. Таким образом, стартер включается и сразу же выключается, поэтому слышен повторяющийся частый стук шестерни привода о венец маховика. Вал стартера вращается с большой частотой, но не проворачивает коленчатый вал двигателя. Причинами могут быть пробуксовывание муфты свободного хода или поломка зубьев венца маховика. Стартер после пуска двигателя не выключается. Причинами могут быть спекание контактов дополнительного реле или диска включения с контактными болтами. Необходимо отключить клемму аккумуляторной батареи, соединенную с «массой», и зачистить контакты. Неисправности тяговых реле и реле включения Тяговое реле стартера не включается, слышен щелчок контактов реле включения. Причины неисправности: сильное окисление или подгорание контактов реле включения; обрыв провода, соединяющего реле включения с зажимом обмоток тягового реле; обрыв втягивающей обмотки тягового реле.

|

5

Ремонт системы смазки

Повышенный расход масла в первую очередь зависит от двух вещей: состояния направляющих клапанов и поршневых колец. Если направляющие клапанов изношены, если есть слишком большой зазор между ними и штоками клапанов, или если маслоотражательные колпачки потеряли эластичность, имеют трещины, отсутствуют, повреждены или неправильно установлены, поршни двигателя будут всасывать масло вниз по направляющим в цилиндры. Двигатель может по-прежнему иметь хорошую компрессию, но потреблять много масла.

Способ решения этой проблемы предусматривает замену направляющих и самих клапанов вместе с маслоотражательными колпачками.

Если расход масла происходит из-за изношенных или сломанных колец, или износа цилиндра двигателя, то компрессия в цилиндре, как правило, будет низкой. На двигателях наиболее частой причиной повышенного расхода является залегание маслосъемных колец, при этом компрессия остается в установленных производителем допусках. Возможными причинами этого дефекта, при котором маслосъемные кольца теряют свою подвижность, являются: нарушение температурного режима работы двигателя, продолжительная работа на высоких оборотах и нагрузках, несоблюдение интервалов замены масла.

В этих случаях возможными вариантами решения является замена комплекта поршневых колец, при отсутствии предельного износа поршней и цилиндров. А в случае выхода за пределы допуска — гильзование либо замена «короткого» блока.

Течь масла в задней части двигателя, чтобы масло не вытекало в местах выхода концов коленчатого вала, используют маслоотражатели разной конструкции, сальники и упругие резиновые кольца — манжеты.

Заключение

Являясь одним из важнейших частей любого автомобиля, смазочная система нуждается в постоянном уходе. Для поддержания ее в работоспособном состоянии и предотвращения возможных неисправностей необходимо своевременно проводить его техническое обслуживание.

Уход за системой смазки заключается в проверке качества и поддержания уровня масла в картере, периодической и сезонной сменах масла, проверке состояния и работы фильтра тонкой очистки и смене его фильтрующего элемента, проверке плотности соединений маслопроводов, прокладок, сальников и в подтяжке соединений.

Для смазки двигателя нужно применять масла только тех сортов, которые указаны в таблице и карте смазки автомобиля.

Необходимо помнить, что смешивание масел различных сортов может привести к ухудшению смазочных свойств смеси. Поэтому при доливке масла в двигатель следует применять масло того же сорта, какое было залито в картер ранее.

Список использованных источников

1. Вахламов В.К., Шатров М.Г., Юрчевский А.А. Автомобили: Теория и конструкция автомобиля и двигателя. — М.: Академия, 2003. — 816 с.

2. Сарбаев В.И., Селиванов С.С., Коноплев В.Н. Механизация производственных процессов технического обслуживания и ремонта автомобилей. — М.: МГИУ, 2006 — 284 с.

3. Холдерман, Джеймс Д., Митчелл, Чейз Д.-мл. Автомобильные двигатели: теория и техническое обслуживание, 4-е изд.: Пер. с англ. — М.: Издательский дом «Вильямс», 2006 — 664 с.

4. Автомобили ВАЗ. Способы устранения возможных неисправностей . Изд. 4, перер. и доп. ИТЦ «АвтоВАЗтехобслуживание», Тольятти, 2002г.

5. Замятин В.К. Технология и оснащение сборочного производства машиноприборостроения; Справочник — М.: Машиностроение, 1995. — 608 с.

6. Инструкция по охране труда для слесарей по ремонту автомобилей, двигателей и топливной аппаратуры на автоцентрах и станциях объединений «АвтоВАЗтехобслуживание» №.37.101.7072-85 взамен 37.101.7072-78

7. Карагодин В.И. Слесарь по ремонту автомобилей: практическое пособие / Карагодин В.И., Шестопалов С.К. — 2-е изд., перераб. и доп. — М.: Высшая школа, 1990. — 239 с.

8. Круглов С.М. Справочник автослесаря по техническому обслуживанию и ремонту легковых автомобилей. — М.: Высшая школа, 1995. — 304 с.

9. Михайловский Е.В. Устройство автомобиля: учебник / Михайловский Е.В., Серебряков К. Б., Тур Е. Я. — М.: Машиностроение, 1990

10. Роговцев В.Л. Устройство и эксплуатация автотранспортных средств: учебник / Роговцев В.Л., Пузанков А.Г., Олфильев В.Д. — М.: Транспорт, 1989. — 432 с.

Назначение системы смазки

Детали кривошипно-шатунного и газораспределительного механизмов перемещаются относительно друг друга. Этому перемещению препятствует сила трения, величина которой зависит от относительной скорости перемещения, удельного давления деталей одной на другую и от точности обработки трущихся поверхностей. Для преодоления сил трения бесполезно затрачивается мощность двигателя. Помимо этого, трение деталей вызывает их нагрев. При чрезмерном нагреве зазоры между деталями уменьшатся настолько, что деталь перестанет перемещаться, т.е. заклинится.

Одним из наиболее эффективных способов уменьшения трения является ввод слоя смазки между трущимися поверхностями. Смазка, прилипая к поверхности, создает на ней прочную пленку, которая, разделяя детали, заменяет сухое трение между ними трением частиц смазки между собой. Так как в работающем двигателе масло беспрерывно циркулирует, оно одновременно охлаждает трущиеся детали и уносит твердые частицы, образовавшиеся в результате их износа. Помимо того, детали, смазываемые маслом, меньше подвержены действию коррозии, а зазоры между ними значительно уплотняются.

На современные системы смазки, кроме вышеперечисленных, возлагаются еще и управляющие функции. Моторное масло работает в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода ГРМ, системах регулирования фаз газораспределения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной подаче масла теряется мощность двигателя, повышается износ деталей и в результате их нагрева возможно выплавление подшипников, заклинивание поршней и остановка двигателя. Избыточная подача масла приводит к проникновению его в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы свечей зажигания.

Принцип работы

Так как отдельные детали двигателя работают в неодинаковых условиях, то смазка их также должна быть неодинакова. К наиболее нагруженным деталям масло подается под давлением, а к менее нагруженным – самотеком или разбрызгиванием. Системы, в которых смазка деталей производится разными способами, называются комбинированными.

При работе двигателя масляный насос обеспечивает непрерывную циркуляцию масла по системе. Под давлением оно поступает в масляный фильтр, а далее к коренным и шатунным подшипникам коленвала, поршневым пальцам, опорам и кулачкам распредвала, оси коромысел привода клапанов. В зависимости от конструкции мотора масло подается под давлением к валу турбокомпрессора, на внутреннюю поверхность поршней для их охлаждения, в гидротолкатели клапанов и исполнительные механизмы систем фазовращения.

На поверхности цилиндров масло попадает путем разбрызгивания через отверстия в нижней головке шатуна или форсунки в нижней части блока цилиндров. Попадая на стенки цилиндров, оно снижает трение при движении поршня и обеспечивает свободу перемещения компрессионных и маслосъемных колец.

Со смазанных под давлением деталей капли масла падают в поддон. Попадая на вращающиеся части кривошипно-шатунного механизма, они разбрызгиваются, создавая в картере так называемый масляный туман. Оседая на деталях двигателя, он обеспечивает их смазку. Осажденное масло затем стекает в поддон картера, и цикл повторяется вновь.

Основные неисправности системы смазки. Диагностирование системы смазки. Техническое обслуживание и текущий ремонт системы смазки двигателя.

Система

смазки (другое наименование смазочная

система) предназначена для снижения

трения между сопряженными деталями

двигателя. Кроме выполнения основной

функции система смазки обеспечивает:

охлаждение

деталей двигателя;

удаление

продуктов нагара и износа;

защиту

деталей двигателя от коррозии.

Система

смазки двигателя имеет следующее

устройство:

поддон

картера двигателя с маслозаборником;

масляный

насос;

масляный

фильтр;

масляный

радиатор;

датчик

давления масла;

редукционный

клапан;

масляная

магистраль и каналы.

Внешними

признаками неисправности системы

являются потеря герметичности, загрязнение

масла и несоответствие давления в

системе нормативным значениям. Для

многих грузовых автомобилей при скорости

40-50 км/ч на прямой передаче давление

в системе должно быть примерно 0,2-0,5 МПа.

Указатели

давления масла в течение эксплуатации

могут начать работать с погрешностью.

Периодически их показания надо сравнивать

с показаниями эталонного механического

манометра, устанавливаемого на место

масляного датчика.

В

процессе работы в системе смазки

накапливаются осадки, состоящие из

продуктов неполного сгорания топлива

и окисления масла. Присадки масел также

способствуют отложениям.

Удаление

осадков, т.е. промывка системы смазки,

является необходимой технологической

операцией, особенно при сезонном переводе

работы двигателя на масло другой марки.

Промывка замедляет ухудшение

физико-химических показателей моторного

масла, повышает компрессию двигателя

(особенно ненового) за счет более

свободного положения колец на поршне,

уменьшает расход топлива и угар масла,

обеспечивает лучшее функционирование

смазочной системы.

Промывочные

масла — это маловязкие жидкости с особыми

присадками. У каждой марки масла своя

технология применения, но эффект примерно

одинаков. Последовательность промывки

системы следующая:

—

слить отработанное масло при горячем

двигателе;

—

залить требуемый объем промывочного

масла, обычно несколько выше нижней

метки щупа;

—

запустить двигатель (избегая резких

ускорений) и дать поработать требуемое

время на малой частоте вращения;

—

слить промывочное масло;

—

заменить, очистить, промыть керосином

(в зависимости от конструкции) фильтры;

—

залить требуемый объем свежего масла,

завести двигатель и дать ему поработать

на малой частоте, чтобы масло заполнило

всю систему;

—

проверить уровень масла и при необходимости

довести его до нормы.

Некоторые

марки промывочных масел после отстаивания

можно еще использовать 1-2 раза. При

отсутствии промывочных масел можно

использовать обычные маловязкие масла,

время промывки — примерно 10 мин, или, как

исключение, летнее дизельное топливо,

время промывки — не более 5 мин.

Пониженное

давление в системе является результатом

недостаточного уровня масла, разжижения

или применения масла пониженной вязкости,

загрязнения сетки маслозаборника,

фильтров, износа деталей, заедания

перепускного клапана в открытом

положении.

Повышенное

давление является результатом применения

масла с большой вязкостью, например,

летнего в зимний период, заедания

перепускного клапана в закрытом

состоянии.

Надежность

работы системы во многом зависит от

состояния фильтров. Многие двигатели

грузовых автомобилей имеют два фильтра:

полнопоточный (грубой очистки) и

центробежный (тонкой очистки). При ТО-2

у полнопоточных фильтров заменяют

фильтрующие элементы, а центробежные

разбирают, осматривают и промывают.

В

обычных условиях эксплуатации, когда

центрифуга работает исправно, в колпаке

ротора после 10-12 тыс. км пробега

скапливается 150-200 г отложении, в

тяжелых условиях — до 600 г (толщина

слоя отложений в 4 мм соответствует

примерно 100 г).

Отсутствие отложений указывает на то,

что ротор не вращался в результате

деформации деталей, неправильной сборки

корпуса фильтра, сильной затяжки

соединительных элементов, самопроизвольного

отворачивания деталей крепления ротора,

а грязь вымыта циркулирующим маслом.

Следует

иметь в виду, что в некоторых фильтрах

ротор имеет частоту вращения до

5000 об/мин. При неправильной сборке

будет сильная вибрация со всеми возможными

последствиями. У правильно собранного

и чистого фильтра после остановки

двигателя ротор продолжает вращаться

2-3 мин, издавая характерное

гудение.Периодичность замены масла

назначают в зависимости от марки масла

и модели автомобиля. Уровень масла

проверяют через 2-3 мин после остановки

двигателя. Он должен быть между метками

маслоизмерительного щупа.

Основные причины неисправности рулевой рейки

- Коррозия для всех рулевых механизмов страшнее других проблем. Чаще всего она возникает из-за негерметичных пыльников — резиновых кожухов, прикрывающих движущиеся части рейки. После ремонта их крепят пластиковыми хомутами, а не штатными металлическими затяжками, потому что так быстрее и герметичность теряется. Или они рвутся со временем, потому что любая резина в нашем климате быстро приходит в негодность. Железо под такими пыльниками начинает корродировать из-за грязи и конденсата. Зубья покрываются налетом и эти повреждения в запущенных случаях не убираются шлифовкой. Симптомы «ржавой» болезни: рулевое устройство начинает стучать, а руль люфтит. Иногда ржавчиной зарастает рулевой вал рейки. В гидравлической рейке от этого начинается течь, а электромеханика держится до последнего, а потом за секунду выходит из строя.

- Частая проблема у рулевых реек с гидроусилителем — износ картера распределителя. Во время работы в масле появляются частички металла, которые разносятся жидкостью по всему узлу, изнашивая стенки картера.

- Естественный износ зубьев — еще одна проблема в этом списке. Обычно их не восстанавливают. Еще зубья могут сломаться. Беда может случиться с шестерней, рейкой или со всеми сразу.

- В гидронасосах обычно меняют сальники и разные резинки. Клапана и другие части агрегата редко чинят, потому что заменить все сразу обычно дешевле. Насосы часто выходят из строя из-за дрифта. Когда руль долго находится в крайнем положении, а двигатель ревет на максимальных оборотах, в узле создается повышенное давление. Расходный клапан не успевает сбросить масло и наступает перегрев рабочих поверхностей насоса.

Признаки неисправности рулевой рейки

Большинство автомобилей комплектуются гидроусилителем (ГУР) или электроусилителем (ЭУР) руля. Основные неисправности рулевой рейки в них похожи, однако существуют и отличия, поэтому имеет смысл рассмотреть их отдельно.

Неисправности рулевой рейки с гидроусилителем

Симптомы неисправности рулевой рейки с ГУР зачастую связаны именно с гидравлической системой — жидкостью и насосом. Так, при поломке гидравлической рейки водитель будет ощущать:

Увеличение усилия при повороте руля. Другими словами, руль становится «тяжелым», и если его можно было крутить буквально одним пальцем, то теперь для поворота необходимо прикладывать значительные усилия.

Регулярное снижение уровня жидкости ГУР в расширительном бачке. Об этом сигнализирует соответствующая лампа на приборной панели, подтеки жидкости под машиной или на элементах подкапотного пространства.

Стук при езде. Особенно четко он выражается при езде по неровным дорогам.

При повороте руля слышен сильный гул

И чем сильнее вывернут руль (неважно в какую сторону) — тем этот гул более громкий. Зачастую гул сопровождается небольшой вибрацией рулевого колеса.

После поворота руля он медленно или вовсе не возвращается в исходное положение.

При движении машины прямо, передние колеса не держат траекторию, из-за чего машина «ерзает» по дороге.

Неисправности электрической рулевой рейки

В целом, неисправности электрической рейки схожи с проблемами с гидравлической, кроме подтеков жидкости. Так при выходе из строя рейки с ЭУР часто бывает:

- стук при вращении рулевого колеса;

- закусывание руля;

- неравномерное усилие на рулевом колесе;

- самопроизвольное вращение руля;

- на панели приборов горит значок красного руля.

В целом, неисправности электрической рейки схожи с проблемами с гидравлической, однако вызваны они несколько другими причинами, о которых речь пойдет ниже. Главная проблема в данном случае — вода, которая попадает на шток, либо в блок управления рейкой.

Диагностика системы смазки ДВС

Независимо от характера неисправности, начинать диагностику нужно с визуального осмотра на наличие утечек и повреждения внешних деталей. Если визуальный осмотр ничего не выявил, то приступаем к детальной проверке.

Измерение давления масла

Измерение проводится манометром, при этом температура масла должна быть не ниже 15°С. Помните, что чем ниже температура масла, тем выше будет давление. Происходит это по причине повышения вязкости масла. И, наоборот, на прогретом двигателе давление немного падает.

Номинальные значения для прогретого в режим двигателя:

- на холостых: 0.5 – 1.0 атм;

- на 3000 об/мин: 3.0 – 3.5 атм;

- на 5000 об/мин: 5.0 – 6.0 атм.

Пониженное давление в системе является следствием нижеописанных неисправностей:

- Низкая производительность масляного насоса, вызванная износом деталей или нарушением работы редукционного клапана, предназначенного для ограничения максимального давления (обычно 6-6.5 атм). Если клапан срабатывает при меньшем давлении, то при повышении оборотов двигателя давление практически не поднимается. Это может происходить при поломке тарированной пружины клапана или нарушения запорных функций из-за неплотного прилегания к седлу;

- Перегрев двигателя или использование масла очень низкой вязкости, не предусмотренного конструкцией;

- Износ подшипников или шеек коленчатого вала. Такая неисправность часто сопровождается посторонними стуками в двигателе. Подлежит немедленному ремонту;

- Износ подшипников распределительного вала. Как правило, незначительно влияет на давление масла;

- Засоренный фильтрующий элемент масляного фильтра. Нарушение пропускной способности обычно приводит к открытию байпасного клапана, который подает смазку к трущимся поверхностям, минуя фильтр. Такой режим работы является аварийным, и фильтр нуждается в немедленной замене.

Наличие стуков в двигателе сразу после запуска часто связано с поломкой или потерей герметичности антидренажного клапана. Он предназначен для предотвращения стекания масла в картер при остановленном двигателе и расположен внутри масляного фильтра.

Высокое давление является довольно редким явлением и, как правило, связано с использованием очень густого масла или заклиниванием редукционного клапана в закрытом положении.

Если давление находится в допустимых пределах, а контрольная лампа постоянно горит, то это может быть проблемой датчика давления или электрической проводки двигателя.

Проверка датчика давления

Датчик является обязательным компонентом системы смазки любого двигателя. Несмотря на простую конструкцию, его значение нельзя недооценивать. Особую опасность представляет неисправный датчик при аварийной потере масла — водитель попросту может ее не заметить.

Существует два основных типа датчиков давления:

- потенциометры;

- контакторы.

Контакторы настроены на определенное значение и срабатывают при давлении ниже этого порога. В этом случае индикация представляет собой контрольную лампу, которая загорается при значениях ниже нормы. Такие устройства еще называют датчиками аварийного давления.

Главный недостаток контакторов в том, что они срабатывают при значении ниже 0.5 — 1 атм, а при отдельных неисправностях давление на высоких оборотах может быть выше этих значений, но недостаточно для полноценной смазки деталей. В итоге получается масляное голодание.

Самые распространенные неисправности датчиков связаны с электрической частью. В датчиках контакторного типа возможна поломка или просадка тарированной пружины, настроенной на определенное давление. В этом случае срабатывание датчика будет происходить при значениях ниже допустимого. Датчики потенциометрического типа могут давать неправильные данные сопротивления (напряжения) блоку ЭБУ двигателя. В любом из этих случаев прибор нуждается в замене, так как ремонту они обычно не подлежат вследствие неразборной конструкции.

Проверка датчика потенциометрического типа выполняется без демонтажа путем измерения сопротивления на его контактах. Полученные результаты сравниваются с номинальными значениями.

Для проверки контакторного датчика потребуется снять его с двигателя. Внутри рабочего отверстия для масла имеется подпружиненная пластина. Если нажать на нее, имитируя давление в системе, то происходит размыкание контактов. Проверяется это с помощью мультиметра или лампочки. При нажатии на пластину лампочка должна погаснуть. Если разъем датчика имеет только один провод, то вторым является его корпус. Неисправный датчик подлежит замене.