Стоимость шлифовки колен. вала, ГБЦ, ремонта блоков цилиндров

Содержание:

- 1 Замена коленвала

- 2 ФОРМУЛА ИЗОБРЕТЕНИЯ

- 3 Таблица 2.1. — Технические требования на устранение дефектов коленчатого вала ЗИЛ-130

- 4 Основные составляющие станка.

- 5 Особенности и назначение станков.

- 6 Конфигурация и устройство

- 7 Прайс-лист от 05.10.2015

- 8 6 Порядок выполнения работы

- 9 Ремонт постелей коленчатого вала

- 10 Восстановление коленчатого вала.

- 11 Проточка коленвала зачем она нужна

- 12 Подведем итоги

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя. Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

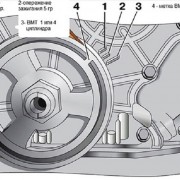

Схема сборки и установки в блок двигателя коленчатого вала Skoda OCTAVIA TDI 1996-2002 г.в 1,9,1315,17 — болты крепежные, 3 — фланец, передний прижимной, 4 — вкладыш подшипника, 5 — звездочка цепной передачи, 6 — коленчатый вал, 7 — вкладыш подшипника, 8 — полукольца коленвала, 10 — крышка подшипника, 11 — установочный штифт, 12 — колесо датчика, 2 — уплотнительное кольцо (сальник), 14 — маховик и ведущий диск, 16 — промежуточная пластина, 18 — уплотнительная прокладка (с сальником).

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Устройство для шлифования коренных шеек коленчатых валов, содержащее зажимной узел для зажима и вращения коленчатого вала вокруг его оси, шпиндельный узел со шлифовальным шпинделем, имеющим ось вращения, расположенную параллельно оси вращения коленчатого вала с возможностью перпендикулярного к нему подвода, и шлифовальные круги в количестве, соответствующем количеству шлифуемых коренных шеек коленчатого вала, причем в зоне по меньшей мере одной из коренных шеек противоположно шлифовальному шпинделю установлен люнет для опоры коленчатого вала в зоне этой коренной шейки, выполненный с возможностью его постоянного подвода при окончательном шлифовании коренных шеек (2) до их конечного размера для обеспечения контропоры, отличающееся тем, что оно снабжено дополнительной силовой головкой (11) для предварительной обработки по меньшей мере одной коренной шейки (2) коленчатого вала (1) с образованием опоры для люнета (3), расположенной выше коренной шейки (2), при этом силовая головка (11) выполнена с возможностью подвода или поворота к коленчатому валу (1) для касания с ним на участке между этим валом и шлифовальным шпинделем (12), не находящимся в положении касания.

2. Устройство по п.1, отличающееся тем, что силовая головка (11) представляет собой шлифовальное приспособление по меньшей мере с одним шлифовальным кругом (10).

3. Устройство по п.2, отличающееся тем, что ширина шлифовального круга (10) меньше ширины коренной шейки (2).

4. Устройство по п.2, отличающееся тем, что в качестве шлифовального круга (10) силовой головки (11) использован шлифовальный круг CBN.

5. Устройство по п.4, отличающееся тем, что привод силовой головки (11) выполнен индивидуальным.

6. Способ шлифования коренных шеек коленчатых валов, включающий одновременную шлифовку коренных шеек с помощью комплекта шлифовальных кругов и люнетов, причем перед окончательным шлифованием коренных шеек (2) до конечного размера по меньшей мере на одной коренной шейке (2) шлифуют место опоры для люнета (3) с размером, отличным от конечного размера коренной шейки, а при окончательном шлифовании коренных шеек (2) коленчатого вала (1) комплектом шлифовальных кругов до конечного размера люнет (3) подводят на конечный размер коренных шеек, отличающийся тем, что используют дополнительное шлифовальное приспособление (11) со шлифовальным кругом (10), которое подводят или поворачивают к коленчатому валу (1) для касания с ним на участке между этим валом и шлифовальным шпинделем (12) комплекта шлифовальных кругов при не находящемся в положении касания шлифовальном шпинделе (12), а шлифование места опоры для люнета на коренной шейке (2) производят подшлифовкой его посредством дополнительного шлифовального приспособления (11), при этом окончательную шлифовку коренных шеек (2) коленчатого вала (1) производят комплектом шлифовальных кругов после установки люнета.

7. Способ шлифования опор коленчатого вала, коренные шейки которого имеют боковые канавки, включающий одновременную шлифовку коренных шеек с помощью комплекта шлифовальных кругов и люнетов, причем перед окончательным шлифованием коренных шеек (2) до конечного размера по меньшей мере на одной коренной шейке (2) шлифуют место опоры для люнета (3) с размером, отличным от конечного размера коренной шейки, а при окончательном шлифовании коренных шеек (2) коленчатого вала (1) комплектом шлифовальных кругов до конечного размера люнет (3) подводят на конечный размер коренных шеек (2), отличающийся тем, что предварительно коренные шейки (2) коленчатого вала (1) обрабатывают вихревым фрезерованием или обточкой с образованием по меньшей мере на одной из коренных шеек (2) выступа (16), шлифование места опоры для люнета (3) производят подшлифовкой выступа (16) одним шлифовальным кругом (13) комплекта шлифовальных кругов без шлифования боковых зон (17) и других коренных шеек (2), а окончательное шлифование коренных шеек (2) коленчатого вала (1) осуществляют комплектом шлифовальных кругов после установки люнета (3) на выступе (16) места опоры.

Таблица 2.1. — Технические требования на устранение дефектов коленчатого вала ЗИЛ-130

|

Позиция на чертеже |

Наименование дефекта |

Инструмент для установления дефекта |

Размеры, мм |

Заключение |

||

|

номинальный |

допустимый |

|||||

|

1 |

Изгиб вала |

Призмы, индикатор |

0,02 |

0,05 |

Правка методом ППД |

|

|

2 |

Износ шатунных шеек по длине |

Шаблон 58,32 |

58+0,012 |

58,32 |

Браковать при длине более 58,32 |

|

|

3 |

Износ шатунных шеек более последнего ремонтного размера |

Микрометр 50-75 мм |

65,5-0,013 |

___ |

Восстановление под номинальный размер |

|

|

4 |

Износ коренных шеек более последнего ремонтного размера |

Микрометр 50-75 мм |

75-0,013 |

___ |

То же |

|

|

5 |

Износ шейки под шестерню и шкив коленчатого вала |

Микрометр 25-50 мм |

46-0,050 |

45,92 |

То же |

|

|

6 |

Биение торцевой поверхности фланца вала |

Микрометр 0-25 мм |

0,10 |

0,10 |

Проточить «как чисто» в размер 9,5 мм |

|

|

7 |

Износ отверстия под подшипник |

Нутрометр индикаторный 50-100 мм |

52-0,040 |

52,01 |

Восстановление под номинальный размер |

Основные составляющие станка.

Конструкция или так называемая основа станка является монолитной. Выполняется, как правило, из чугуна и предназначена для любых размеров валов. Покрытие направляющих частей позволяет избежать трения, обеспечивая использование приводных узлов шлифовальной, передней и задней бабки на длительный срок. Электронная часть оборудуется надёжными элементами, обеспечивая надёжность и долговечность рабочего процесса. Передняя бабка включается плавно. Оператор может регулировать частоту вращения в зависимости от необходимости. Шпиндель приводится в действие от электродвигателя. Задняя бабка легко перемещается вдоль стола. Вал на неё устанавливается легко с последующей регулировкой зажима центра.

Система установки облегчена, поэтому все действия оператора являются быстрыми и простыми. Регулировка патронов предусматривает четыре направления, патроны оборудованы индикатором.

Центровка также максимально упрощена при помощи индикатора, определяющего вибрации шейки в обеих плоскостях. Станки с гидравлической подачей стола обязательно оснащены ограничителем хода. И поскольку машина имеет большое количество трущихся частей, необходима постоянная подача смазывающейся жидкости. Жидкость необходимо периодически менять, поскольку при нагреве она теряет вязкость и насыщается отходами трения. Модульная конструкция бака оснащена роликами, поэтому периодическая очистка бачка и смена жидкости упрощена и может занять пару минут.

В комплектацию производителем вносится набор стандартного оборудования, включающий в себя:

- Систему охлаждения, оборудованную сосудом для резерва и насосом.

- Пару патронов, оборудованных индикатором для самоцентровки.

- Комплект противовесов.

- Круг для шлифовки со ступицей.

- Устройство, правящее боковую и лицевую части алмазного круга.

- V-образный искатель центра для шеек шатуна.

- Ступицу, предназначенную для установки баланса круга.

- Комплект кожухов.

- Набор инструментов.

- Съёмник для шлифовального круга.

- Инструкцию для использования.

Подбирая машину для обработки коленчатого вала, внимательно изучите рынок. Помните, что качественное оборудование обеспечит долговечность работы при надлежащем уходе и эксплуатации. Соблюдайте технику безопасности при работе, не оставляйте на рабочем месте посторонних предметов и своевременно заменяйте смазочную жидкость.

Особенности и назначение станков.

Особенностью большинства современных станков является возможность обработки шейки шатуна без повторного монтажа патрона. Возможен выбор комплектации станка со столом, оснащённым гидравликой. Подача данного стола разделена на поперечную и плавно переменную.

Типичный станок для шлифовки коленчатых валов имеет следующие особенности:

- Все станки оборудованы системой, позволяющей выверять положение коленвала. Размещение патронов взаимное и производится в четырёх направлениях. Надёжный зажим позволит быстро центровать вал. На патронах установлены индикаторы, контролирующие положение.

- Если перемещать головку против основного стопора, служащего основанием для коррекции, устанавливается положение О.

- Патроны вращаются на 360 градусов.

- Вращение доступно с микрометрической точностью.

- Простая замена центральных патронов.

- Крепления оборудованы зажимами только двух типов, что делает его простым в обслуживании, используя только 2 типа ключей.

- Шатунные и коренные шейки можно обрабатывать в центрах.

Особое внимание следует обращать на материал, из которого изготовлены основные детали. Он должен быть прочным, так как на него идёт основная нагрузка

Назначение вышеперечисленных деталей заключается в беспрерывной фиксации детали с последующими манипуляциями при обработке.

Конфигурация и устройство

Изделие соответствует наименованию, поскольку состоит из нескольких колен. Колена располагаются на одной оси и выполнены в виде выступов сложной конфигурации. На них установлены шатуны, к которым с помощью пальцев прикреплены поршни с кольцами. Коленвал отлит вместе с шейками, расположенными между коленами. На шейки коленчатый вал опирается и крепится в корпусе блока цилиндров.

Вал, который слабо закрепили, не смог бы вращаться столь длительный период. Поэтому его крепежные шейки располагаются по всей длине, создавая ряд точек опоры в блоке цилиндров на специальных подшипниках. Их название – коренные вкладыши. У них вместо роликов и шариков используется обильная смазка. Она во время работы льется непрерывным потоком между коренными вкладышами и опорными шейками по специальным каналам.

В процессе эксплуатации коленвал прирабатывается к нему. Ни один опытный механик не переставит на другой блок бывший в употреблении коленвал. Спереди, на носке коленчатого вала фрезерным станком вырезается шпоночный паз. На шпонках в процессе работы механизма крепятся: звездочка привода ГРМ, шкив привода вспомогательных механизмов.

Прайс-лист от 05.10.2015

| Шлифовка ГБЦ | ||

|---|---|---|

| Наименование | Цена руб. | Примечание |

| Иномарка (алюминий) 4 цилиндра | 1800 | Легковые |

| Иномарка (алюминий) 5 цилиндра | 2200 | Легковые |

| Иномарка (алюминий) 6 цилиндра | 2500 | Легковые |

| Иномарка (алюминий) конусные | 2500 | Легковые |

| Иномарка (чугун, форкамеры) | 2500 | Легковые |

| Иномарка (чугун, форкамеры) | 3000 | Грузовые |

| Ваз-01-083/2112 | 1200 | |

| Газ-402/406 | 1500 | |

| Уаз | 1500 | |

| Д240, Д243, Д245, Д65 | 2000 | |

| ДВ 1600, ДВ 1700 | 2000 | |

| Д160/180 | 3500 | |

| ЯМЗ 236 | 2500 | |

| ЯМЗ 238 | 3000 | |

| ЗиЛ , ЗМЗ | 2000 |

| Ремонт блоков цилиндров | ||

|---|---|---|

| Наименование | Цена руб. за цилиндр | Примечание |

| Расточка+хонингование блока цилиндров | 1000 | Иномарки |

| Гильзовка чугунного блока цилиндров | 2500 | Иномарки |

| Гильзовка чугунного блока цилиндров V-образных | 3000 | Иномарки |

| Гильзовка алюминиевого блока цилиндров | 3200 | Иномарки |

| Гильзовка алюминиевого блока цилиндров V-образных | 4000 | Иномарки |

| Ваз-01-083/2112 Расточка+хонингование блока циилндров | 2000 | |

| Ваз-01-083/2112 Расточка+хонингование блока циилндров | 3800 | |

| Газ-402/406 Расточка+хонингование блока циилндров | 2800 | |

| Газ-406 Гильзовка чугунного блока цилиндров | 4800 | |

| Уаз | 3000 | |

| Гильзовка грузовых до 85мм | 3000 | |

| Гильзовка грузовых от 85-100мм | 3500 | |

| Гильзовка грузовых от 100мм— | 4000 | |

| Шлифовка плоскости газового стыка | от 2000 |

| Шлифовка колен.вала легковые автомобили | ||

|---|---|---|

| Наименование | Цена руб. | Примечание |

| Шлифовка 4 цил. | 3000 | Иномарки |

| Шлифовка 5-6 цил. | 3800 | Иномарки |

| Шлифовка 8 цил. | 4200 | Иномарки |

| Шлифовка коленвала с узкими шейками (галтелей) | 20% | Иномарки |

| Шлифовка только шатунных или коренных шеек | -40% | Иномарки |

| Ваз-01-083/2112 | 1200 | |

| Газ-402/406 | 1500 | |

| Уаз | 1500 |

| Шлифовка колен.вала грузовые автомобили, тракторы | ||

|---|---|---|

| Наименование | Цена руб. | Примечание |

| ГАЗ 52 | 2500 | |

| Газ 53 | 3000 | |

| ЯМЗ-238 | 4800 | |

| Трактор МТЗ Д 240-245, Бычок | 3600 | |

| Трактор Д 260 | 5700 | |

| ЗИЛ 130 | 3000 | |

| Трактор Д160, А01 и другие крупногабаритные | 9500 | |

| КАМАЗ,ЯМЗ-236,ЗИЛ-дизель, А41, Д65, СМД | 4200 | |

| ДВ 1600 | 3000 | |

| ДВ 1700 | 3000 | |

| Д 21, Д120 | 2000 | |

| Д 144 | 3000 | |

| ПД 23 | 2500 | |

| Иномарка (со шлифовкой галтелей) 4 цилиндра | 7000 | |

| Иномарка(со шлифовкой галтелей) 6 цилиндров | 12000 | |

| Иномарка(со шлифовкой галтелей) 8 цилиндров | 15000 | |

| Иномарка (длина вала свыше 1200 мм) | 19000 | |

| Иномарка (длина вала свыше 1600 мм) | 23000 | |

| Шлифовка только шатунных или коренных шеек | -40% |

| Полировка колен.вала | ||

|---|---|---|

| Наименование | Цена руб. | Примечание |

| Отечественные (за шейку) | 50 | Легковые |

| Иномарки (за шейку) | 60 | Легковые |

| Отечественные (за шейку) | 100 | Грузовые |

| Иномарка (за шейку) | 120 | Грузовые |

| Рихтовка колен.вала | ||

|---|---|---|

| Наименование | Цена руб. | Примечание |

| Отечественные | 300 | Легковые |

| Иномарка прогиб до 0,4мм | 700 | Легковые |

| Иномарка прогиб более 0,4 мм (без гарантии) | 1500 | Легковые |

| КАМАЗ прогиб до 0,6мм | 2500 | Грузовые |

| КАМАЗ прогиб более 0,6мм (без гарантии) | 3500 | Грузовые |

| Диагностика колен.вала без последующего ремонта | 600 | 4-х цилиндровые и меньше |

| Диагностика колен.вала без последующего ремонта | 900 | свыше 4 цилиндров |

| Очистка колен.вала | 1140 | 4-х цилиндровые и меньше |

| Очистка колен.вала | 1980 | свыше 4 цилиндров |

6 Порядок выполнения работы

1Дефектация коленчатого вала.

1.1 Установить

коленчатый вал в призмах на поверочной

плите.

|

Рисунок 1 Измерение |

Рисунок |

1.2 Провести измерение диаметра шеек

коленчатого вала, согласно схеме замеров

(см. рисунок 2). Результаты занести в

микрометражную карту (таблица 2).

1.3 Измерить радиус кривошипа вала

(рисунок 3), его изгиб (рисунок 1), радиус

галтелей и биение цилиндрических

поверхностей. Результаты занести в

таблицу 3.

Рисунок 3 Измерение

радиуса кривошипа

1.4 По результатам дефектации определить

степень износа ремонтопригодность

вала. Установить место максимального

износа шеек и определить ремонтные

размеры для перешлифовки коренных и

шатунных шеек коленчатого вала.

2 Подготовка станка к работе

2.1 Проверить состояние шлифовального

круга и при необходимости произвести

его правку. Правка производится по

периферии, торцам и по радиусу закругления

круга алмазным карандашом при помощи

специального приспособления к станку

ЗА423. Алмазным карандашом при вращении

круга и при обильной смазочно-охлаждающей

жидкости производят съем материала

круга. При этом удаляются «засаленные»

слои, обнажаютсяновые режущие зерна

и круг приобретает необходимую форму.

Радиус закругления проверяется

профильными радиусными щупами на

просвет. Подача алмаза при правке

составляет 0,02 … 0,05 мм на один двойной

ход. а продольная подача 0.03 … 0,10 мм на

один оборот круга.

2.2 Произвести настройку станка, установить

принятую частоту вращения круга и

изделия, при шлифовании шатунных шеек

установить центросместители на радиус

кривошипа шлифуемого коленчатого вала,

подобрать и закрепить в планшайбах

противовесы.

3 Шлифование шеек коленчатого вала.

3.1 Установить коленчатый вал в патронах:

фланцем в передней бабке и шейкой под

шкив в задней бабке.

3.2 Установить индикаторное приспособление

и проверить биение шлифуемой шейки

вала, которое должно быть не более 0.05

мм без учета овальности шейки. При

большем биении производят выверку

(центровку) вала при помощи центросместителей

(в вертикальной плоскости) и поворотом

вала в патронах (в горизонтальной

плоскости).

3.3 Включить станок и прошлифовать шейку

на необходимый размер.

Шлифование шеек коленчатых валов

производится при следующих режимах:

окружная скорость круга 25 …30 м/с, частота

вращения коленчатого вала при

предварительном шлифовании — 28 … 32 мин-1и подача по глубине 0,010 … 0,015 мм/об. При

чистовом шлифовании частота вращения

вала 8… 15 мин-1, подача 0,003 …0,005 мм

/об.

Для шлифования применяют специальные

круги из электрокорунда или карбида

кремния (Э, ЭВ, КЗ) зернистостью 40 …50 на

керамической связке (твердость С 1 С М2,

средняя структура).

Во избежание появления прожогов и

микротрещин на шлифуемую поверхность

обильно подается СОЖ обычно 3…4% раствор

кальцинированной соды или эмульсия (10

г эмульсола на 1 л воды).

4 Проверка отремонтированного коленчатого

вала на соответствие техническим

условиям.

4.1 Установить отремонтированный

коленчатый вал в призмах на поверочной

плите.

4.2 Проверить все параметры вала в

соответствии с техническими требованиями

на выдачу коленчатых валов из ремонта

(см. таблицу 4). Результаты измерений

занести в таблицу 3.

Ремонт постелей коленчатого вала

Чтобы восстановить постели коленчатого вала, необходимо устранить все отклонения отверстий постели от номинального значения, превышающие 0,02 мм.

Способы ремонта постелей коленчатого вала

Способ ремонта постели коленчатого вала выбирается в зависимости от глубины повреждения постели. Для нормальной работы подшипников коленчатого вала необходимо, чтобы отверстия имели точные размеры и строгую форму.

Основной способ ремонта постелей коленчатого вала — занижение высоты коренных крышек. Для этого требуется создать припуск на последующую механическую обработку под отверстия номинального размера. Обработка постели выполняется растачиванием или хонингованием.

Для восстановления постелей коленвала потребуется специальное оборудование. При выборе восстановления постелей методом занижения высоты коренных крышек следует учесть, что в таком случае оси отверстий тоже сместятся в сторону опорных поверхностей блока цилиндров. Это смещение при аккуратной обработке составит половину от величины эллипсности отверстий. Это приведет к тому, что ось коленвала, установленного в постели тоже сместится, на эту же величину. Если положение оси изменится больше, чем на 0,08 мм это может привести к незапланированным проблемам, таким как, неправильная стыковка двигателя с КПП или потеря герметичности в результате нарушения правильной установки сальников.

Если смещение вала повлияет на стыковку двигателя с КПП или АКПП, это может привести к нарушению нормальной работы агрегатов трансмиссии.

Критическое смещение для АКПП: 0,05 мм

Критическое смещение для МКПП: 0,1 мм

Также при смещении оси коленчатого вала изменяется размер камеры сгорания, соответственно изменяется степень сжатия. В некоторых конструкциях двигателей это грозит встречей поршня с головкой блока цилиндра. При значительном повреждении одной из опор вала необходимо проверить остальные опоры вала и если требуется восстановить их, используя метод занижения крышек. Крышки поврежденных опор можно занизить на требуемую величину, также можно рассмотреть ремонт блока.

Здесь есть несколько вариантов: можно изготовить специальную П образную вставку, которую приваривают к поврежденной поверхности. Обработка отверстия по требуемому размеру проводится растачиванием с учетом оси уже обработанных отверстий.

Главной задачей при ремонте постелей коленчатого вала является выбор методов восстановления, которые позволят избежать значительных смещений оси вала и приведут к меньшим изменениям конструкции двигателя.

Восстановление коленчатого вала.

Замена индустриального масла жидкостью ЗСП-1 при закалке коленчатых валов двенадцатицилиндровых двигателей из стали 60ХФА обеспечила повышение износостойкости за счет увеличения твердости после закалки с НRС 60—61 до НRС 63—64, а применение вращения вала при закалке шеек снизило величины коробления . Одновременно достигнуто снижение растягивающих остаточных напряжений при закалке, что проявилось в повышении изгибной усталостной прочности на 9% и крутильной усталости на 40%.

Закалка ТВЧ повышает твердость, а следовательно, и износостойкость шеек коленчатого вала. Однако при обычно применяемой технологии закаленная зона на шейках расположена на расстоянии 8-10 мм от щеек, а галтели, являясь концентраторами напряжений, остаются незакаленными. Поэтому усталостные разрушения в зоне галтелей — одна из причин поломок коленчатых валов.

С целью повышения усталостной прочности коленчатые валы шести- и восьмицилиндровых двигателей на ЯМЗ упрочняют методом пластического деформирования путем обкатки галтелей роликами. Упрочнение осуществляется на специальных полуавтоматических станках фирмы «Хегеншайдт», где одновременно обкатываются все галтели коренных и шатунных шеек за один цикл работы станка

По рекомендации фирмы упрочнение должно быть завершающей операцией технологического процесса и производиться на полностью обработанной детали. Такая технология и была заложена при создании специального станка. Однако уже при первом испытании станка выявилось, что большинство валов после операции обкатки получало деформации, выходящие за пределы допуска чертежа (после обкатки биение коренных шеек достигло на некоторых валах 0,2 мм при допуске 0,03 мм). Исследования, проведенные с целью установления влияния усилия и времени обкатки на величину и направление деформации, не выявили какой-либо закономерности. Это дало Основания считать, что избежать деформации детали не представляется возможным, так как полученные поводки являются следствием уплотнения наружных поверхностных слоев металла в зоне галтели. Устранение биения вала за счет введения правки исключалось, так как при этом возможно некоторое снижение усталостной прочности коленчатых валов. Известны методы, когда упрочнение галтелей производится перед окончательным шлифованием шеек, для чего галтели поднутряются в тело вала, и окончательное шлифование шеек выполняется после упрочнения галтелей. Однако такая технология требовала перестройки процесса и введения дополнительных специальных высокоточных станков для протачивания поднутренных галтелей. С целью использования имеющегося оборудования поточной линии разработан технологический процесс, предусматривающий поднутрение галтелей только на коренных шейках, одновременную обкатку всех коренных и шатунных шеек с последующим окончательным шлифованием только коренных шеек.

Восстановление коленчатого вала.

Принципиальное отличие данной технологии заключается в том, что профилирование поднутренных галтелей производится не токарной обработкой, а шлифованием одновременно с предварительным шлифованием коренных шеек. Технологический маршрут обработки шеек вала, включающий подготовительные (перед обкаткой) и завершающие операции по изготовлению вала, имеет следующие операции:

1 — предварительное шлифование торцов коренных шеек;

2 — получистовое шлифование коренных шеек С одновременным профилированием поднутренных галтелей;

3 — чистовое шлифование шатунных шеек и галтелей;

4 — шлифование хвостовика переднего конца вала под фальшгалтель и стяжной хомут;

5 — обкатывание;

6 — окончательное шлифование коренных шеек;

7 — суперфиниширование и полирование коренных и шатунных шеек.

Проточка коленвала зачем она нужна

Одним из наиболее важных и дорогостоящих элементов любого двигателя внутреннего сгорания является коленчатый вал – сложный по конструкции элемент из высокопрочных сплавов, задача которого заключается в преобразовании возвратно-поступательного движения поршней во вращение.

Расточка коленвала – это обязательная процедура в случае существенного износа подшипников скольжения, которая позволяет многократно использовать его после проведения капитального ремонта.

Зачем и когда возникает необходимость проточить коленвал?

Как известно, в блоке мотора коленчатый вал закрепляется с помощью коренных подшипников скольжения. Их число зависит от количества цилиндров. Для каждого поршня на валу имеется шатунный подшипник скольжения. Для первых и вторых плотное соприкосновение рабочих частей подшипников обеспечивается вкладышами. Сплав вкладышей подобран таким образом, чтобы обеспечить при подаче масла минимальное трение и позволить свободно вращаться коленвалу.

Идеально отполированные поверхности шеек и внутренних обойм вкладышей даже, при условии подачи между ними для смазки машинного масла под высоким давлением, с течением времени изнашиваются. Учитывая увеличение зазора, давление масла в системе падает, появляющийся люфт приводит к большему износу. Устойчивое снижение давления масла при исправном насосе является признаком, указывающим на необходимость замены вкладышей.

Учитывая, что износ является обоюдосторонним, нельзя просто взять и вставить новые вкладыши. Конструкторы предлагают устанавливать вкладыши ремонтного размера, толщина стенки которых, на 0,25 мм толще, чем у стандартных (или вкладышей предыдущего размера).

Для того, чтобы установить и использовать новые ремонтные вкладыши следует расточить коленвал, то есть довести наружный диаметр шеек до параметров вкладышей. Каждая модель двигателя имеет свой комплект вкладышей. Для ВАЗовских моторов, к примеру, выпускается 4 набора ремонтных вкладышей. Соответственно, производить расточку можно только 4 раза.

Залипание и проворачивание вкладышей также вынуждает автовладельцев производить ремонт, связанный с расточкой коленвала, так как восстановление идеально гладкой поверхности шеек без этой процедуры невозможно.

Как выполняется проточка коленвала?

Далеко не все ремонтные мероприятия под силу автолюбителям своими руками. На тему Расточка коленвала, видео материалов отснято и представлено в сети Интернет множество. Выполняется эта процедура на высокоточных станках специалистами высокого класса. Ими же определяется возможность токарной обработки и размер новых вкладышей.

Существующий диаметр шеек измеряется с помощью микрометра. Стоимость такой услуги достаточно высока, однако, она существенно ниже, чем цена нового коленчатого вала. Кроме этого специалист, принимаясь за работу, обязательно проверит, не произошло ли осевое смещение шатунных шеек, нет ли искривления вала «в дугу».

Участие автовладельца в процессе реставрации

Владелец автомобиля может принимать активное участие в ремонте двигателя.

Для того, чтобы ускорить процесс, водитель может:

- произвести разборку навесного оборудования мотора;

- извлечь двигатель из моторного отсека, вымыть его;

- произвести разборку и демонтаж коленчатого вала;

- после проведения токарных работ собрать всё в обратном порядке.

Процедура расточки и замены вкладышей достаточно сложна и ответственна.

Успешный ремонт возможен лишь при соблюдении определённых правил:

- во время демонтажа коленчатого вала старые вкладыши маркируются и передаются специалисту;

- после расточки обязательно необходимо провести тщательную промывку и продувку масляных каналов;

- установку коленчатого вала и новых вкладышей необходимо доверить опытному мотористу.

По окончании ремонта очень важно соблюдать технологию обкатки двигателя – соблюдение скоростного режима на определённый километраж пробега, своевременно менять масло и фильтр, не допускать перегрев. Только так можно продлить жизнь отремонтированному мотору

Подведем итоги

Для экономии денежных средств во время проведения капитального ремонта двигателя владелец автомобиля при желании всегда может взять разборку агрегата на себя. Самостоятельное снятие навесного оборудования, демонтаж ДВС и его извлечение из подкапотного пространства, а также мойка мотора позволит ощутимо уменьшить общую стоимость затрат. Если имеются навыки и инструменты, сам двигатель также можно разобрать у себя в гараже, доставив для дефектовки и расточки только отдельные элементы (например, ГБЦ, БЦ или коленвал). Последующую сборку мотора также можно провести самостоятельно.

При этом следует помнить, что замена вкладышей и расточка коленчатого вала является сложной процедурой. Если вы не уверены в своих силах, лучше полностью доверить весь процесс разборки, ремонта и сборки двигателя специалистам. Дело в том, что в автосервисе с хорошей репутацией имеется нужное оборудование, стенд для ремонта двигателя и т.д. В таких условиях мотор тщательно промывается изнутри, очищаются масляные каналы, труднодоступные полости. После ремонта на двигатель обязательно должны дать гарантию, так как в процессе сборки все детали перед установкой проверяются мастером и подгоняются при необходимости прямо на месте. Это позволяет упростить процесс сборки и экономит время, возможные дефекты обнаруживаются и устраняются до того момента, когда мотор уже стоит на автомобиле.

Также добавим, что после расточки коленвала и замены вкладышей, расточки цилиндров, замены поршней и колец, а также целого ряда других операций, которые входят в список работ в рамках частичного или капитального ремонта двигателя, бензиновому или дизельному мотору необходима обкатка. Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.

Не следует забывать и о том, что от качества моторного масла и своевременной замены смазочного материала и фильтров напрямую будет зависеть ресурс отремонтированного ДВС

Обратите внимание, шатунные и коренные вкладыши являются теми деталями, которые первыми выходят из строя в случае проблем с системой смазки двигателя. По этой причине следует следить за уровнем масла, использовать соответствующие данному типу силовой установки ГСМ, избегать активной езды на холодном моторе и т.д