Какие тормоза лучше дисковые или барабанные

Содержание:

- 1 ФОРМУЛА ИЗОБРЕТЕНИЯ

- 2 Рис. 3. Наиболее распространенная конструкция тормозных колодок

- 3 Как устроен тормозной барабан и для чего он нужен

- 4 Некоторые особенности замены систем торможения

- 5 Тормозной барабан чугунный или алюминиевый

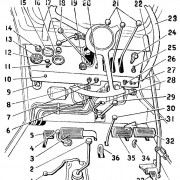

- 6 Рис. 1. Схема компоновки гидропривода 1 — главный тормозной цилиндр с вакуумным усилителем 2 — регулятор давления жидкости в задних тормозных механизмах 3-4 — рабочие контуры.

- 7 Отличие барабанных систем от дисковых

- 8 В чем преуспели роторные системы

- 9 Барабанный тормозной механизм заднего колеса

- 10 Типы, конструкция и особенности тормозных барабанов

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Тормозной барабан (15, 43) колеса для автотранспортного средства, содержащий цилиндрическую тормозную дорожку (41), сопрягающуюся с кольцевой стенкой, перпендикулярной к оси вращения барабана, отличающийся тем, что одна из сторон (45) этой стенки содержит так называемые лицевые ребра (21, 37), распределенные вокруг оси вращения, при этом барабан содержит наружные периферические ребра (19, 39), расположенные на его наружной стороне, противоположной указанной тормозной дорожке (41), причем лицевые (21) и периферические (19) ребра имеют аэродинамический профиль, направляющий во время их вращения захватываемый ими воздух так, чтобы увеличивать теплообмен барабана с окружающей средой, при этом воздушные потоки, направляемые этими ребрами, комбинируются так, чтобы объединить выход бокового воздушного потока в сторону выходов колеса с центральным всасыванием.

2. Тормозной барабан (15, 43) по п. 1, отличающийся тем, что лицевые ребра (21, 37) являются радиальными и равномерно распределены вокруг указанной оси вращения.

3. Тормозной барабан (15, 43) по п. 1, отличающийся тем, что содержит лицевые ребра (21), расположенные на наружной стороне указанной стенки, и/или лицевые ребра (37), расположенные на внутренней стороне (45) указанной стенки.

4. Тормозной барабан (15, 43) по п. 2, отличающийся тем, что содержит лицевые ребра (21), расположенные на наружной стороне указанной стенки, и/или лицевые ребра (37), расположенные на внутренней стороне (45) указанной стенки.

5. Тормозной барабан (15, 43) по любому из пп. 1-4, отличающийся тем, что наружные периферические ребра (19, 39) равномерно расположены вокруг указанной оси вращения.

6. Тормозной барабан (15) по любому из пп. 1-4, отличающийся тем, что указанные лицевые (21) и/или периферические (19) ребра имеют сечение, заостренное в направлении наружу.

7. Тормозной барабан (15) по п. 5, отличающийся тем, что указанные лицевые (21) и/или периферические (19) ребра имеют сечение, заостренное в направлении наружу.

8. Тормозной барабан (15) по любому из пп. 1-4, 7, отличающийся тем, что содержит, по меньшей мере, одно кольцевое ребро (33), коаксиальное с барабаном (15).

9. Тормозной барабан (15) по п. 5, отличающийся тем, что содержит, по меньшей мере, одно кольцевое ребро (33), коаксиальное с барабаном (15).

10. Тормозной барабан (15) по п. 6, отличающийся тем, что содержит, по меньшей мере, одно кольцевое ребро (33), коаксиальное с барабаном (15).

11. Ступица (13, 35) тормозного барабана, отличающаяся тем, что содержит тормозной барабан (15, 43) по одному из пп. 1-10, и ступичную часть (17) колеса, выполненные в виде единой детали.

12. Транспортное средство, содержащее, по меньшей мере, один тормозной барабан (15, 43) по любому из пп. 1-10.

Рис. 3. Наиболее распространенная конструкция тормозных колодок

В случае 1 обе колодки скреплены снизу неподвижными пальцами, а сверху — раздвигаются тормозным цилиндром. На обе колодки действует одинаковая сила Р, но у левой, набегающей колодки к усилию Х1 создаваемому тормозным цилиндром, прибавляется сила трения Y1 тогда как у другой колодки сила трения Y2 отнимается от усилия тормозного цилиндра Х2. Набегающие колодки всегда сильнее изнашиваются. При движении задним ходом функционирование обеих колодок меняется на обратное.

В случае 2 каждая колодка приводится от собственного тормозного цилиндра, поэтому обе колодки являются набегающими. Такие тормоза работают более эффективно и износ накладок на обеих колодках одинаков. При движении задним ходом такие тормоза работают менее эффективно. Поэтому довольно часто применяют комбинацию первого варианта для задних тормозов и второго варианта для передних тормозов.

В случае 3 жестко закреплена с одной стороны только одна колодка, вторая шарнирно связана с первой. Поэтому вторая колодка прижимается к тормозному барабану суммарным усилием тормозного цилиндра и силы трения одной и другой колодок (Х1 и Х2). В результате такой тормоз достаточно эффективен. Его недостатком является слабая эффективность при движении задним ходом и тенденция заклинивания. Поэтому в последнее время такие тормозные колодки применяются редко.

К тормозному барабану предъявляются следующие требования: он должен быть жестким и при этом мало деформироваться и эффективно охлаждаться. В связи с этим тормозные барабаны часто изготовляют из чугуна с ребрами жесткости. Ребра не только обеспечивают хороший теплоотвод, но и увеличивают жесткость барабана. Если жесткость барабана недостаточна, то он начинает пружинить под усилием прижатия накладок. Это ведет к увеличению хода педали тормоза, требует снижения передаточного отношения гидропривода тормозной системы и увеличения усилия нажатия на педаль тормоза. С другой стороны, увеличение жесткости барабана ведет к увеличению его массы, что затрудняет подрессоривание колеса. Поэтому тормозные барабаны иногда изготовляют из алюминия с чугунной вставкой.

Накладки тормозных колодок приклепывают или приклеивают к колодкам. Приклеенные накладки служат дольше, потому что по мере износа клепаных накладок головки заклепок выходят наружу и достигают рабочей поверхности барабана и накладку приходится менять. Накладки изготовляют из синтетического порошка прессованием или из проволочной плетенки, на которую нанесена масса из асбеста с каким-либо связующим наполнителем. Температура рабочей поверхности тормозов при работе может достигать 800 °С и более, так что в случае, если накладки изготовлены не из доброкачественного материала, то они могут подплавляться, и на их рабочей поверхности образуется стекловидный слой, резко снижающий эффективность тормозов.

После нескольких резких торможений эффективность тормозов заметно снижается (так называемый «фадинг»). При быстрой езде и частых торможениях эффективность торможения может снижаться до опасного предела. Во избежание этого фрикционные накладки тормозов должны быть изготовлены из высококачественного материала, а тормозной барабан хорошо охлаждаться.

Для более эффективного охлаждения тормозные барабаны снаружи оребрены; ребра, расположенные радиально, выполняют функцию лопастей вентилятора. В любом случае необходимо, чтобы между барабаном и ступицей колеса был зазор, достаточный для прохождения потока охлаждающего воздуха. Хотя малые колеса отличаются малым весом, малый диаметр ступицы не позволяет разместить тормозной барабан достаточно большого диаметра. Очень эффективно внутреннее охлаждение тормозов, но при этом возможно попадание воды и грязи на рабочую поверхность тормозного барабана и накладок.

| Поделитесь этой страницей в соц. сетях или добавьте в закладки: |

| Другие материалы по теме на avtomotoklyb.ru: | |

|---|---|

|

Как проверить тормозную систему автомобиля |

Замена ручного тормоза своими руками |

| Замена тормозных колодок своими руками — схема и необходимые инструменты | Как прокачать тормозную систему автомобиля |

Как устроен тормозной барабан и для чего он нужен

Несмотря на то что барабанные тормоза были изобретены намного раньше современных дисковых, они до сих пор остаются актуальными для производителей и автовладельцев. Такая популярность была завоевана за счет простоты конструкции. Барабан тормозной намного проще, а, соответственно, и надежнее, и неприхотливее дисковых тормозов.

История производства

А изобретены они были еще в далеком 19-м веке. Первыми прототипами современных тормозов была примитивная система всего лишь из трех составляющих. Это был собственно тормозной барабан, крепящийся к колесу, прочная и гибкая лента, расположенная вокруг него, а также рычаг, натягивающий последнюю деталь. Естественно, срок службы такой системы был недолгим, к тому же в нее попадали различные камни и грязь.

Усовершенствовалась конструкция лишь в начале 20-го века. Тогда инженер Луи Рено изобрел новый тормозной барабан с более надежными комплектующими. Впервые в него входили колодки, расположенные внутри механизма. Тормозное устройство было хорошо защищено от попадания грязи, в связи с чем его срок службы существенно увеличился.

С тех пор тормозной барабан неоднократно менял свою конструкцию и материалы, однако его функция оставалась неизменной. Такое устройство по-прежнему уменьшало скорость автомобиля при необходимости. Также оно выполняло функцию ручного тормоза.

Из чего состоит современный барабанный диск тормозной?

Передний и задний барабаны изготовляются исключительно из высококачественной и высокопрочной чугунной стали. Готовый элемент на выходе шлифуют с внутренней стороны и устанавливают на автомобиль. Деталь крепится на опорный вал или же на ступицу колеса.

Помимо этого в конструкцию тормозного барабана входят следующие элементы:

- Тормозные колодки с особым составом фрикционного материала (каждый производитель в тайне хранит свой метод изготовления).

- Гидравлический цилиндр (их может быть несколько штук).

- Защитный диск.

- Специальный фиксатор.

- Стяжные пружины.

- Механизм самоподвода.

- Колодочная распорка.

- Механизм подвода колодок.

Как действует тормозной барабан?

Принцип работы данного механизма заключается в следующем. Водитель при нажатии на педаль тормоза создает определенное давление в системе рабочей жидкости. Она в свою очередь действует на поршень тормозного цилиндра. После преодоления усилий стяжной пружины последний элемент приводит в действие тормозную колодку, расходящуюся по бокам и плотно прилегающую к поверхности барабана. Вследствие этого скорость вращения детали существенно снижается, а вместе с тем уменьшается скорость автомобиля.

Заключение

Как видите, состав конструкции тормозного барабана действительно сильно изменился за более чем 100 лет существования. Все технологии, применяемые сейчас, обеспечивают автомобилю максимально короткий тормозной путь на любом дорожном полотне. По эффективности они ни на шаг не уступают своим конкурентам – дисковым системам. Поэтому барабанные тормоза до сих пор пользуются высоким спросом у автолюбителей, хотя в последнее время многие автокомпании отказываются укомплектовывать свои машины такими устройствами, отдавая предпочтение дисковым.

Некоторые особенности замены систем торможения

Как и любые манипуляции с автомобильными системами, в работе с тормозами есть свои особенности. Вы должны чётко осознавать, что, меняя тип механизма, вы изменяете заводскую конструкцию автомашины. Эти изменения могут привести к различным последствиям, к которым вы должны быть готовы. Итак, особенности:

- Замена барабанных тормозов на дисковые должна отвечать всем заводским стандартам и требованиям для модели вашего авто. В противном случае вас будет заносить во время торможения, система может отказать, тормозные диски могут перегреться и т. д. Как видите, последствия несоответствия самые разные и достаточно неприятные.

- Новые тормоза должны быть сертифицированы для использования в РФ. На СТО, где вы будете их устанавливать, вам должны выдать сертификат об их соответствии нормам и требованиям.

- Систему ручного тормоза потребуется заменить на гидравлический ручник.

- После замены потребуется пройти ТО, так как вы переставили одну из заводских систем. Если вы не внесёте изменения, то при ДТП автоматически станете его виновником.

Если вы готовы к подобным трудностям и они вас не пугают, значит, вы смело можете заменить механизмы торможения на своей машине.

Тормозной барабан чугунный или алюминиевый

У каждого из этих барабанов есть свои плюсы и минусы. Чугунный — прочный и износостойкий. С одной стороны, это очень неплохо, поскольку на его внутренней поверхности очень редко образуется буртик от выработки, который не дает разобрать задний тормоз. Чугун достаточно прочен и расколоть или повредить рабочую поверхность практически невозможно. Но у него есть один существенный минус — вес. Алюминиевый барабан весит около 2,4 кг, в то время как чугунный может весить в два раза больше. Насколько это проблематично, вопрос скорее философский, чем практический. Это имеет определенное значение в том случае, если на автомобиле установлены легенькие литые диски и неподрессоренные массы сведены к минимуму. Тогда чугун испортит картину лишними 5 кг на задней оси.

Чугунный тормозной барабан — долговечный, но очень тяжелый

Алюминиевый барабан значительно легче, но и быстрее изнашивается. Особенно при агрессивном вождении. Если придется менять его на новый, то лучше при выборе отдавать предпочтение проверенным маркам, таким, как «Завод Металлист» или фирменным ВАЗовским с индексом 2108-3502070. Некачественный барабан может пустить микротрещину, которая может привести к разрушению диска во время движения, а это ничем хорошим не пахнет. Цена нового алюминиевого барабана около 250 рублей, а чугунный стоит в два раза дороже. Поэтому для замены стоит купить именно такую деталь, которая соответствует стилю вождения и условиям эксплуатации.

Рис. 1. Схема компоновки гидропривода 1 — главный тормозной цилиндр с вакуумным усилителем 2 — регулятор давления жидкости в задних тормозных механизмах 3-4 — рабочие контуры.

СТОЯНОЧНАЯ СИСТЕМА

Стояночная тормозная система имеет механический привод, как правило, на

задние колеса. Рычаг стояночного тормоза соединяется тонким тросом с

задними тормозными механизмами, в которых находится устройство, приводящее

в действие штатные или дополнительные (стояночные) колодки. Регулировка

стояночного тормоза обычно производится эксцентриком на тормозном

механизме, регулировочной гайкой на штоке приспособления, соединяющего

рычаг и приводной трос, или путем изменения местоположения рычага в салоне

автомобиля.

БАРАБАНЫ И ДИСКИ

Рис. 3 Схема работы барабанного тормозного

механизма

1 — тормозной барабан; 2 — тормозной щит; 3 — рабочий тормозной цилиндр; 4 —

поршни рабочего тормозного цилиндра; 5 — стяжная пружина; 6 — фрикционные

накладки; 7 — тормозные колодки

Барабанный тормозной

механизм (рис. 3) состоит из:

тормозного щита,

тормозного цилиндра,

двух тормозных колодок,

стяжных пружин,

тормозного барабана.

Тормозной щит жестко крепится на балке заднего моста автомобиля, а на щите,

в свою очередь, закреплен рабочий тормозной цилиндр. При нажатии на педаль

тормоза поршни в цилиндре расходятся и начинают давить на верхние концы

тормозных колодок. Колодки в форме полуколец прижимаются своими накладками

к внутренней поверхности круглого тормозного барабана, который при движении

автомобиля вращается вместе с закрепленным на нем колесом. Торможение

колеса происходит за счет сил трения, возникающих между накладками колодок

и барабаном. Когда же воздействие на педаль тормоза прекращается, стяжные

пружины оттягивают колодки на исходные позиции.

Преимущества барабанных тормозов:-низкая стоимость, простота производства;

-обладают эффектом механического самоусиления. Благодаря тому, что нижние

части колодок связаны друг с другом, трение о барабан передней колодки

усиливает прижатие к нему задней колодки. Этот эффект способствует

многократному увеличению тормозного усилия, передаваемого водителем, и

быстро повышает тормозящее действие при усилении давления на педаль.

Рис. 4 Схема работы дискового тормозного механизма

1 — наружный рабочий цилиндр (левого) тормоза; 2 — поршень; 3 — соединительная

трубка; 4 — тормозной диск переднего (левого) колеса; 5 — тормозные колодки с

фрикционными накладками; 6 — поршень; 7 — внутренний рабочий цилиндр переднего

(левого) тормоза

Дисковый тормозной

механизм (рис.4) состоит из:

суппорта,

одного или двух тормозных цилиндров,

двух тормозных колодок,

тормозного диска.

Суппорт закреплен на поворотном кулаке переднего колеса автомобиля. В

нем находятся два тормозных цилиндра и две тормозные колодки. Колодки с

обеих сторон «обнимают» тормозной диск, который вращается вместе с

закрепленным на нем колесом. При нажатии на педаль тормоза поршни начинают

выходить из цилиндров и прижимают тормозные колодки к диску. После того,

как водитель отпустит педаль, колодки и поршни возвращаются в исходное

положение за счет легкого «биения» диска. Дисковые тормоза очень эффективны

и просты в обслуживании. Даже новичку замена тормозных колодок в этих

механизмах доставляет мало хлопот.

Преимущества дисковых тормозов:

— при повышении температуры характеристики дисковых тормозов довольно

стабильны, тогда как у барабанных снижается эффективность

— температурная стойкость дисков выше, в частности, из-за того, что они

лучше охлаждаются

— более высокая эффективность торможения позволяет уменьшить тормозной

путь

— меньшие вес и размеры

— повышается чувствительность тормозов

— время срабатывания уменьшается

— изношенные колодки просто заменить, на барабанных приходится

предпринимать усилия на подгонку колодок чтобы одеть барабаны

— около 70% кинетической энергии автомобиля гасится передними тормозами,

задние дисковые тормоза позволяют снизить нагрузку на передние диски

— температурные расширения не влияют на качество прилегания тормозных

поверхностей.

Отличие барабанных систем от дисковых

Барабанная схема имеет определенные минусы, такие как потеря эффективности в момент интенсивного торможения вследствие перегрева. Большие температуры приводят к расширению диска, при таком сценарии прижимная колодка вынуждена преодолеть большее расстояние до диска, тем самым водитель должен приложить большие усилия на тормозную педаль. Эффективное торможение снижается и благодаря накапливанию газов, которые выделяются при возникновении трения между и диском. Они выполняют роли смазки, в которой нет необходимости.

Ещё одной отрицательной чертой барабанных механизмов является «залипание». Многими автомеханиками делались попытки решения этих неурядиц, но лучший эффект был получен, когда в свет вышли дисковые механизмы. Что примечательно, этот вид тормозов берет историю с авиации, а не с автомобилестроения.

В чем преуспели роторные системы

Какие преимущества имеют роторные тормоза? Этот вид систем отличается от барабанных тем, что воздух легко может подвергаться циркуляции между тормозной колодкой и диском. Так, дисковые системы получают лучшее охлаждение, к тому же автолюбители могут на дисках сделать специальные отверстия для вентиляции. Этот вид тормозов исключает «залипание». Современная электроника в автомобилях лучше работает с дисковыми компонентами. Что касается недостатком этой схемы, так это стремительный износ на рабочей поверхности . Колодки и износ дисков надо контролировать, а также своевременно проводить замену деталей.

Барабанные тормоза всё еще существуют, почему? Они часто встречаются на самых разных автомобилях, с большей вероятностью их можно увидеть на дешевых малолитражках.

К тому же при таком раскладе задние колеса меньше подвергаются загрязнениям, а значит и износ будет реже, тем самым достигается экономия для автовладельца.

Долгое время барабанные системы были эталоном для четырех колес сразу, это был стандарт на долгие годы. В такой системе поршень испытывает гидравлическое давление, а тот толкает колодку. В этом случае происходит контакт фрикционного материала, наклепанного на колодку с внутренней частью останавливающего барабана, тем самым скорость его вращения снижается. Это дает возможность машине останавливаться. Но при торможении на огромной скорости их эффективность из-за нагрева падает. Чтобы отводить тепло от барабанов, были придуманы диски. Если рассматривать , то ее работа лучше выглядит с дисковыми тормозами, так как они могут плавно отсоединиться от колодок.

Отличный вариант — это сочетать диски спереди и барабаны сзади. В таком случае положительные качества будут прослеживаться в том, что дисковые системы смогут с легкостью остановить автомобиль, там, где это будет необходимо, в то время как , расположенные сзади, будут несильно загрязняться, и износ будет происходить с меньшей скоростью. Этим достигается лучшая экономия, комфортность движения на дороге.

Барабанный тормозной механизм заднего колеса

Снятие и установка тормозных барабанов

Примечание. Тормозные барабаны заменять одновременно с обеих сторон автомобиля.

|

Барабанный тормозной механизм заднего колеса: 1 — -верхняя стяжная пружина колодок; 2 — отжимная колодка 3 — прижимная колодка; 4 — направляющая пружина, 5 — устройство автоматической регулировки зазора между колодками и барабаном |

|

|

Детали барабанного тормозного механизма заднего колеса 1 — тормозные колодки; 2 — тормозной барабан; 3 — устройство автоматической регулировки зазора между тормозными колодками и барабаном; 4 — защитный колпачок; 5 — пружина; 6 — колесный цилиндр; 7 — штуцер для прокачки привода тормоза системы; 8 — щит тормозного механизма; 9 — ось направляющей пружины колодок |

|

Отсоединение верхней стяжной пружины |

Снятие направляющей пружины тормозных колодок |

|

|

Снятие

- Поднимите заднюю часть автомобиля, установите на подставки и снимите колеса.

- Отпустите рычаг стояночного тормоза и максимально ослабьте натяжение тросов привода стояночного тормоза.

- Снимите тормозной барабан, отвернув болты крепления.

Установка

- Очистите от пыли тормозной барабан и тормозные колодки.

- Установите на место тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном.

- Отрегулируйте стояночную тормозную систему

- Установите колеса и опустите автомобиль.

Замена тормозных колодок

Примечание. Тормозные колодки заменять одновременно с обеих сторон автомобиля новыми рекомендуемых заводом марки и типа.

Снятие

- Поднимите заднюю часть автомобиля. установите на подставки и снимите колеса.

- Снимите тормозной барабан,

- Отсоедините верхнюю стяжную пружину колодок с помощью универсальных щипцов для установки пружин.

- Снимите направляющие пружины колодок.

- Сдвиньте насколько возможно к оси ступицы зубчатый рычаг.

- Отодвиньте колодки от щита тормоза и установите щипцы на поршни колесного цилиндра.

- Потяните на себя планку устройства автоматической регулировки зазора между колодками и барабаном и выведите ее из передней тормозной колодки

- Отсоедините от разжимного рычага трос привода стояночного тормоза.

- Поверните храповик устройства автоматической регулировки заюра между колодками и барабаном в нерабочее положение.

- Поверните на 90′ переднюю тормозную колодку.

- Выведите тормозные колодки с нижних опорных пальцев и снимите колодки.

- Осмотрите тормозные барабаны проверьте состояние трубок подвода тормозной жидкости и тщательно очистите детали тормозного механизма.

Установка

- Присоедините наконечник троса стояночного тормоза к разжимному рычагу.

- Установите колодки на щите тормоэа. повернув при этом на 90′ переднюю тормозную колодку.

- Сдвиньте насколько возможно к оси. ступицы зубчатый рычаг и соедините планку устройства автоматической регулировки зазора между колодками и барабаном с передней колодкой

- Установите направляющие пружины колодок.

- Присоедините к колодкам верхнюю стяжную пружину

- Снимите щипцы с колесного цилиндра.

- Установите тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном

- Отрегулируйте стояночную тормозную систему.

- Установите колеса и опустите автомобиль.

Снятие

- Снимите тормозной барабан.

- Снимите тормозныe колодки.

- Отсоедините от колесного цилиндра трубку подвода тормозной жидкости, приняв меры недопускающие утечку жидкости.

Установка

Установка колесного цилиндра производится в порядке, обратном снятию, с соблюдением моментов затяжки резьбовых соединений. После установки прокачайте систему гидропривода тормозов.

Типы, конструкция и особенности тормозных барабанов

Конструктивно все тормозные барабаны принципиально одинаковы: это металлический цилиндр с фланцем, внутренняя или наружная (в зависимости от назначения) поверхность которого обработана с высокой степенью чистоты для плотного прилегания тормозных колодок. На наружной поверхности барабана могут быть выполнены ребра жесткости, повышающие надежность всей конструкции.

Фланец барабана может выполняться в виде сплошного кольца, отдельных выступов с отверстиями или диска с центральным отверстием под ступицу колеса. Во фланце предусмотрено несколько отверстий:

- Монтажные — гладкие отверстия большого диаметра, через них пропускаются болты или шпильки, фиксирующие колесо и сам барабан на ступице колеса. Число таких отверстий может быть от 4 до 12 в зависимости от размера барабана, размеров и массы колес;

- Демонтажные — два резьбовых отверстия малого диаметра, в которые вворачиваются болты для съема барабана со ступицы колеса (в случае, если барабан не снимается усилием рук);

- Дополнительные крепежные — два или более гладких раззенкованных отверстия малого диаметра под винты или специальные фиксаторы, удерживающие барабан на ступице колеса.

Однако барабаны могут иметь ряд конструктивных отличий и иметь различное назначение и применимость.

По конструкции и способу изготовления тормозные барабаны можно разделить на две группы:

- Цельнолитые;

- Составные.

Цельнолитые барабаны изготавливаются методом центробежного литья с последующей механической обработкой фланца и поверхности трения с колодками. Обычно такие барабаны изготавливаются из серого чугуна.

Составные тормозные барабаны состоят из двух частей — литого чугунного цилиндра и точеного либо литого стального фланца. Такая конструкция обладает высокой прочностью и позволяет выполнять ремонт барабана по мере его износа или в случае повреждений. Однако составные барабаны более дорогие и сегодня используются значительно реже литых.

При необходимости барабаны всех типов после изготовления подвергаются балансировке с помощью выточки металла или установки специальных грузиков.

Также тормозные барабаны могут иметь различную конструкцию и способ монтажа:

- Барабаны с фланцами;

- Барабаны с интегрированной ступицей.

Барабаны первого типа — это классическая конструкция, такой барабан монтируется на ступицу колеса, которая является самостоятельной деталью. Барабаны второго типа имеют интегрированную ступицу колеса, вся эта конструкция монтируется на ось автомобиля, в нее устанавливается ступичный подшипник и навешивается колесо.

Барабаны со ступицей используются значительно реже обычных барабанов с фланцами, так как они более сложны в производстве и дают меньше возможностей для ремонта. Наиболее часто барабаны со ступицей имеют составную конструкцию.

По назначению тормозные барабаны бывают двух типов:

- Для колесных тормозных механизмов;

- Для стояночной тормозной системы грузовых автомобилей.

Барабаны первого типа монтируются на ступицы колес, они участвуют в работе основной (рабочей) и стояночной тормозных систем. Барабаны второго типа монтируются на карданный вал (со стороны коробки передач), они участвуют в работе стояночной тормозной системы, однако в экстренных ситуациях могут выступать и элементами запасной тормозной системы для совершения экстренной остановки транспортного средства.

По применимости тормозные барабаны бывают трех типов:

- Для тормозных механизмов колес задней оси;

- Для тормозных механизмов колес передней оси;

- Универсальные (могут использоваться на колесах всех осей транспортного средства).

Как правило, передние и задние тормозные барабаны грузовых автомобилей отличаются размерами и массой: на задние колеса устанавливаются более широкие барабаны, на передние — более компактные. На многих двухосных коммерческих грузовиках и легковых автомобилях передние и задние колеса оснащаются одинаковыми тормозными барабанами.

А сегодня легковые переднеприводные автомобили все чаще имеют барабанные тормоза только на задней оси, на передних колесах работают более легкие и эффективные дисковые тормоза.

Барабаны в зависимости от назначения и конструкции могут иметь диаметр от 200 (у легковых авто) до 450 мм и более (у грузовых авто), а массу до 70 кг и более.